Raport de practică de producție de petrol și gaze. A fost realizat un raport privind practica industrială în profilul de specialitate. Sistem de colectare a fluidului de puț

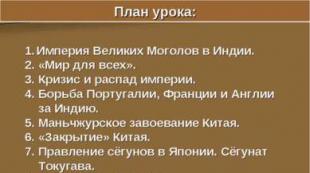

Introducere

Prima practică educațională este o parte introductivă a pregătirii și ajută la familiarizarea cu profesia înainte de a începe să studieze discipline speciale. Această practică a avut loc la locul de antrenament al NGDU Yamashneft. Principalele obiective ale practicii au fost:

Familiarizarea studenților cu dezvoltarea unui zăcământ de petrol și a proceselor de forare a puțurilor de petrol și gaze.

Familiarizarea cu principalele echipamente utilizate la forarea și exploatarea sondelor de petrol și gaze.

Familiarizarea cu câmpul petrolier și cu activitățile sale de producție și economice.

4. Obținerea anumitor cunoștințe practice și experiență care contribuie la o bună asimilare a materialului teoretic în timpul pregătirii ulterioare în specialitatea proprie la o universitate.

În timpul antrenamentului, am vizitat și ne-am familiarizat cu amenajarea unității de pompare a gazului, a stației de pompare de rapel, a stației de pompare, precum și cu un grup de puțuri destinate centralelor electrice cu 1 ridicare, am vizitat o instalație de foraj, mașini de reparare și sectoare de antrenament pentru repararea echipamentelor și concursuri între angajați.

1. Conceptul de întreprindere de producție și servicii de petrol și gaze OJSC Tatneft sau întreprinderi industriale din sud-estul Tatarstanului (NGDU Almetneft)

Prevederi generale ale NGDU Almetyevneft: Departamentul de producție de petrol și gaze Almetyevneft este o divizie structurală a companiei integrate vertical OJSC Tatneft, care are propria sa structură organizatorică și responsabilități funcționale.

NGDU în activitățile sale este ghidată de Carta OAO Tatneft numită după V.D. Shashin (denumită în continuare Compania), aceste reglementări, alte acte ale Companiei și legislația în vigoare.

Misiunea NGDU Almetyevneft este indisolubil legată de misiunea uneia dintre cele mai mari companii rusești de petrol și gaze - OJSC Tatneft: consolidarea și creșterea statutului unei companii stabile din punct de vedere financiar recunoscută la nivel internațional, ca unul dintre cei mai mari producători ruși de petrol integrați vertical. și produse din gaze rafinarea petrolului și petrochimiei, asigurând un nivel înalt de responsabilitate socială.

Principalele activități ale NGDU sunt producția, prepararea, prelucrarea și vânzarea petrolului și a produselor petroliere.

Scopul principal al creării NGDU Almetyevneft este de a obține profit prin activitățile sale în industria petrolului.

Principalele activități ale NGDU Almetyevneft sunt:

Dezvoltarea și exploatarea câmpurilor petroliere, inclusiv a celor cu rezerve greu de recuperat;

Recuperarea îmbunătățită a petrolului (prin metode secundare și terțiare) prin utilizarea tehnologiilor avansate;

Efectuarea lucrărilor de reparații în puțuri;

Dezvoltare bine;

Închiriere de active fixe către persoane fizice și juridice;

Controlul calității construcției conductelor folosind un laborator de detectare a defectelor;

Colectarea, sortarea și prelucrarea materiilor prime și a materialelor secundare și a deșeurilor;

Elaborarea estimărilor de proiectare și implementarea în producție;

Crearea și funcționarea unui laborator de producție și testare pentru monitorizarea echipamentelor și materialelor folosind metode de testare nedistructivă etc.

2. Tehnic de bază indicatori economici, care caracterizează activitatea întreprinderii. Structura organizatorică a întreprinderii

foraj producția economică de petrol

Principalii indicatori tehnici și economici ar trebui să caracterizeze într-o formă generalizată toate aspectele producției și activităților economice ale întreprinderii: să arate rezultatele generale ale muncii, cantitatea de resurse utilizate, eficiența utilizării lor, gradul de îmbunătățire a vieții. standardele muncitorilor. Analiza acestor indicatori face posibilă dezvoltarea cu succes a deciziilor optime de management pentru utilizarea cât mai rațională a capacităților de producție, a activelor fixe și a capitalului de lucru al întreprinderii pentru dezvoltarea pozitivă în continuare a managementului producției de petrol și gaze.

Pentru a analiza activitățile NGDU, acesta utilizează un sistem de cei mai importanți indicatori tehnici și economici de bază. Acest sistem evaluează obiectiv principalele rezultate ale activității economice. Indicatorii sunt utilizați atât pentru planificarea activităților de producție și economice, înregistrarea rezultatelor, raportare, cât și pentru analiză.

Să luăm în considerare sistemul de indicatori tehnici și economici ai NGDU Almetyevneft, prezentat în tabel. 1.1.

Tabelul 1.1. Principalii indicatori de performanță tehnică și economică pentru anul 2011

Index fapt 2010 Oprit 2011 până în 2010, +/- Productie de petrol - total mii de tone Produse comerciale Volumul uleiului tratat mii de tone Punerea în funcțiune a puțurilor noi: Ulei Presiune Stoc care funcționează bine la sfârșitul anului Ulei Presiune Stocul mediu anual de exploatare a sondei Ulei Presiune Raportul de exploatare a sondei de petrol Rata de utilizare a sondei de petrol Debitul mediu zilnic al puțului Pentru ulei Prin lichid Între reparațiile puțurilor Reparații curente de puțuri Numărul puțurilor reparate Scopul muncii Extracție lichidă mii de tone Ulei tăiat apă Investiții de capital Introducerea mijloacelor fixe Rata OPF medie anuală Numărul mediu de angajați Salariu mediu de 1 angajat Personal neindustrial Productivitatea muncii a 1 angajat PPP Consumul specific de număr PPP per 1 godeu. Costuri pentru producerea tovarășului. Pe baza datelor din Tabelul 1.1, vom analiza principalii indicatori tehnici și economici ai NGDU Almetvneft pentru perioada 2010-2011. Productie de ulei. Întrucât de la an la an, din cauza deteriorării condițiilor miniere și geologice pentru zonele în curs de dezvoltare, se constată o scădere a volumelor producției de petrol, s-a desfășurat un volum mare de activități geologice și tehnice pentru creșterea și menținerea ritmului producției de petrol în anul 2011. . În general, stocul de exploatare a crescut, de la 2.735 sonde în stocul de exploatare la 2.774. Au fost produse în total 4.035 mii de tone de petrol, ceea ce reprezintă cu 2,1% mai mult decât cel planificat și cu 0,3% mai mult decât producția din 2010. Au fost puse în funcțiune 42 de puțuri de petrol și 26 de puțuri de injecție, adică cu 9 și, respectiv, 2 puțuri mai mult decât precedenta. Totuși, planul de injecție nu a fost îndeplinit. Ratele de exploatare și utilizare a puțurilor de petrol au crescut ușor. Ulei-apa tăiată a rămas neschimbată. Structura organizatorică a unei întreprinderi de producție de petrol și gaze depinde de o serie de factori: volumul producției și natura procesului tehnologic; condiții naturale, geologice și climatice; grad de concentrare și specializare și multe altele. Cerința generală pentru structura organizatorică este ca aparatul de management să fie operațional, adică deciziile pe care le ia trebuie să fie oportune și să corespundă cerințelor și progresului procesului de producție. Activitatea sa ar trebui să asigure adoptarea celor mai optime decizii dintr-o varietate de opțiuni posibile și funcționarea fiabilă a întreprinderii, eliminând erorile și deficiențele de informații. Conducerea generală și administrativă a NGDU este efectuată de șeful departamentului, numit de directorul general al OAO Tatneft, care acționează în numele OAO Tatneft în calitate de reprezentant autorizat al acesteia pe baza unei procuri eliberate de OAO Tatneft. și își folosește contul curent în modul prescris. Magazinele și alte divizii ale NGDU funcționează în conformitate cu prevederile confirmate de șeful NGDU. Structura organizatorică a NGDU Almetyevneft este structura internă a unei organizații formale care determină componența, subordonarea, interacțiunea și distribuția muncii între departamente și organe de conducere, între care se stabilesc anumite relații privind implementarea autorității, fluxul de comenzi și informații. Structura unei întreprinderi este alcătuirea și relația legăturilor sale interne: ateliere, secții, departamente, laboratoare și alte divizii care alcătuiesc o singură entitate economică. Structura generală a unei întreprinderi (companii) este înțeleasă ca un complex de divizii de producție, organizații pentru managementul întreprinderii și servicii pentru angajați, numărul acestora, dimensiunea, relațiile și relațiile dintre acestea în ceea ce privește dimensiunea spațiului ocupat, numărul de angajați și debitul. . Structura întreprinderii trebuie să fie rațională, economică, simplă (furnizează cele mai scurte rute pentru transportul materiilor prime, materialelor și produselor finite). Structura organizatorică a managementului întreprinderii este un set ordonat de servicii care gestionează activitățile, relațiile și subordonarea acesteia. Este direct legată de structura de producție a întreprinderii, determinată de sarcinile cu care se confruntă personalul întreprinderii, varietatea funcțiilor de conducere și volumul acestora. Structura organizationala -

alcătuirea şi subordonarea unităţilor sau legăturilor organizatorice interdependente ,

îndeplinind diverse funcţii în sistemul de producţie şi activităţi economice ale întreprinderii. În industria de petrol și gaze și foraj de puțuri, există o mare varietate de structuri organizatorice ale întreprinderilor și asociațiilor, deși se lucrează în mod constant pentru simplificarea și unificarea acestora. Principalele direcții de îmbunătățire a structurii organizatorice a întreprinderilor și asociațiilor producătoare de petrol și gaze sunt prevăzute de un sistem de măsuri pentru implementarea schemelor generale de management pentru industria petrolului și gazelor. 3. Caracteristici ale procesului de producție în producția de petrol

Prima trăsătură caracteristică a producției de petrol și gaze este pericolul crescut al produselor sale, adică. fluid extras - petrol, gaz, ape foarte mineralizate și termale, etc. Aceste produse sunt periculoase pentru incendiu, periculoase pentru toate organismele vii datorită compoziției lor chimice, hidrofobicității, capacității gazului din jeturile de înaltă presiune de a difuza prin piele în corp și datorită abrazivității jeturilor de înaltă presiune. Gazul, atunci când este amestecat cu aerul în anumite proporții, formează amestecuri explozive. Amploarea acestui pericol a fost clar demonstrată în timpul unui accident care a avut loc nu departe de orașul Ufa. A existat o scurgere de gaz din conducta de produs și s-a format o acumulare de componente explozive. De la o scânteie (trenurile se deplasau în această zonă), a avut loc o explozie puternică, care a dus la multe victime. A doua caracteristică a producției de petrol și gaze este că este capabilă să provoace transformări profunde ale obiectelor naturale ale scoarței terestre la adâncimi mari - până la 10-12 mii m. În procesul de producție de petrol și gaze, la scară mare și foarte se efectuează impacturi semnificative asupra formațiunilor (petrol, gaze, acvifere etc.) . Astfel, extracția intensivă a petrolului pe scară largă din rezervoarele de nisip foarte poroase duce la o scădere semnificativă a presiunii din rezervor, adică. presiunea fluidului de formare - ulei, gaz, apă. Sarcina datorată greutății rocilor de deasupra a fost susținută inițial atât de solicitările din matricea de rocă a straturilor, cât și de presiunea fluidului de formare pe pereții porilor. Când presiunea rezervorului scade, sarcina este redistribuită - presiunea pe pereții porilor scade și, în consecință, tensiunile din scheletul de rocă al formațiunii cresc. Aceste procese ating o scară atât de largă încât pot duce la cutremure, așa cum sa întâmplat, de exemplu, în Nefteyugansk. Trebuie remarcat aici că producția de petrol și gaze poate afecta nu numai o singură formațiune adâncă, ci și mai multe straturi de adâncimi diferite în același timp. Cu alte cuvinte, echilibrul litosferei este perturbat, i.e. mediul geologic este perturbat. A treia caracteristică a producției de petrol și gaze este că aproape toate instalațiile, materialele, echipamentele și mașinile utilizate sunt o sursă de pericol crescut. Aceasta include și toate echipamentele de transport și speciale - auto, tractor, aeronave etc. Conducte cu lichide și gaze sub presiune ridicată, toate liniile electrice sunt periculoase, iar multe substanțe chimice și materiale sunt toxice. Gazele foarte toxice, cum ar fi, de exemplu, hidrogenul sulfurat pot proveni din sondă și pot fi eliberate din soluție; Arderile care ard gazul petrolier asociat neutilizate sunt periculoase pentru mediu. Pentru a evita deteriorarea de la aceste obiecte periculoase, produsele, materialele, sistemul de colectare și transport al petrolului și gazelor trebuie sigilat. A patra caracteristică a producției de petrol și gaze este că pentru instalațiile sale este necesară retragerea parcelelor corespunzătoare de teren din agricultură, silvicultură sau altă utilizare. Cu alte cuvinte, producția de petrol și gaze necesită alocarea unor suprafețe mari de teren (adesea pe terenuri foarte productive). Instalațiile de producție de petrol și gaze (puțuri, puncte de colectare a petrolului etc.) ocupă suprafețe relativ mici în comparație, de exemplu, cu carierele de cărbune, care ocupă suprafețe foarte mari (atât cariera în sine, cât și haldele de suprasarcină). Cu toate acestea, numărul instalațiilor de producție de petrol și gaze este foarte mare. Astfel, stocul de puțuri în producția de petrol se apropie de 150 de mii. Datorită împrăștierii foarte mari a instalațiilor de producție de petrol și gaze, lungimea comunicațiilor este foarte mare - drumuri permanente și temporare, căi ferate, căi navigabile, linii electrice, conducte pentru diverse scopuri (petrol, gaze, apă, argilă, conducte de produse etc. .). Prin urmare, suprafața totală de teren alocată pentru producția de petrol și gaze - teren arabil, păduri, fânețe, pășuni, mușchi de ren etc. suficient de mare. A cincea caracteristică a producției de petrol și gaze este o cantitate mare vehicule, în special autovehicule. Toate aceste echipamente - auto, tractor, râu și nave maritime, avioane, motoare cu ardere internă în dispozitivele de foraj etc. poluează într-un fel sau altul mediul: atmosfera cu gaze de eșapament, apa și solul cu produse petroliere (combustibil diesel și uleiuri). În ceea ce privește nivelul de impact negativ asupra mediului, producția de petrol și gaze se situează pe primul loc în rândul sectoarelor economiei naționale. Poluează aproape toate zonele mediu inconjurator- atmosfera, hidrosfera, si nu numai apa de suprafata, ci si apa subterana, mediul geologic, i.e. întreaga grosime a formaţiunilor pătrunse de puţ, împreună cu fluidele care le saturează. 4. Conceptul de stoc de sondă. Planificarea programului de producție. Conceptul de producție inițială a sondei

Stocul de puțuri - numărul și clasificarea după starea și scopul tuturor puțurilor forate (într-un zăcământ, zăcământ de gaze sau depozitare subterană de gaze). Acest fond include toate puțurile de explorare, producție, observare și speciale. Acestea sunt împărțite în lichidate și funcționale pentru implementarea funcțiilor operaționale, de supraveghere sau de altă natură. Sondele în exploatare sunt în bilanţul întreprinderii de producere a gazelor. Stocul puțului este împărțit în următoarele categorii: 1. Presiune. 2. Operațional: a) valabil: ¨ furnizarea de produse; ¨ oprit la momentul contabilizării: ¨ în așteptarea reparațiilor; ¨ pentru reparații; ¨ din lipsa echipamentului; b) inactiv: ¨ în anul de raportare (oprit în anul curent și în luna decembrie a anului precedent); ¨ în dezvoltare și în așteptarea dezvoltării. Teste. Conservat: ¨ lichidate și în așteptarea lichidării. ¨ lichidat: a) după forare: ¨ ca urmare a unor accidente mortale și complicații; ¨ nereușită din punct de vedere geologic; ¨ explorarea, cei care și-au îndeplinit și cei care nu și-au îndeplinit scopul; b) la finalizarea exploatării. Stocul de sondă în exploatare este acea parte din activele fixe ale întreprinderilor producătoare de petrol și gaze care asigură producția de petrol și gaze. Stocul de sondă în exploatare reprezintă principala parte de lucru a stocului de sondă, asigurând sarcina producției de petrol și gaze, toate acestea sunt puțuri puse vreodată în funcțiune. unde - puțuri active, - puțuri inactive Deoarece stocul de sondă în exploatare reprezintă partea principală a stocului de sondă și numai acesta asigură sarcina pentru producția de petrol și gaze, indicatorii volumului de muncă în fiecare moment dat sunt determinați de această parte a stocului și sunt exprimați în forma numărului de puțuri de petrol la începutul sau la sfârșitul unei perioade de timp date. Planificarea activităților de producție și comerciale ale unei întreprinderi începe cu determinarea volumului și capacităților de producție și vânzări de produse, adică program de producție. Program de fabricație

-

Aceasta este o sarcină pentru producția și vânzarea de produse într-un sortiment de calitate adecvată din punct de vedere fizic și valoric în funcție de cerere și de capacitățile reale ale întreprinderii de a o satisface pentru o anumită perioadă. De obicei, compilate pentru anul, defalcate pe trimestre și luni. Programul de producție servește ca bază pentru dezvoltarea următoarelor planuri: ) logistică; ) numărul de personal și salariile; ) investiții; ) plan financiar. Programul de producție predetermina sarcinile pentru punerea în funcțiune a noilor unități de producție, necesarul de materiale și materii prime, numărul de muncitori etc. Este strâns legat de planul financiar, planul de costuri de producție, profit și profitabilitate. Întreprinderile își formează program de producție independent pe baza cererii consumatorilor identificate în timpul cercetării de piață; portofoliu de comenzi (contracte) pentru produse si servicii; ordinele guvernamentale și nevoile proprii. Programul anual de producție stabilește o serie de nomenclaturi și sarcini cantitative care alcătuiesc secțiunile sale: ¨ nomenclatura și gama de produse; ¨ sarcina de producere a produselor finite in termeni fizici si valorici pe grupe largi; ¨ volumul livrărilor de semifabricate către terți; ¨ domeniul de activitate, servicii industriale către terți; Programul de producție este format din trei secțiuni: Planul producției produsului în termeni fizici - stabilește volumul producției de produse de calitate corespunzătoare conform nomenclatorului și sortimentului în unități fizice de măsură (t, m, buc.). Se determină pe baza satisfacerii complete și cât mai bune a cererii consumatorilor și atingerea utilizării maxime a capacității de producție; Plan de producție în termeni valoric în termeni de producție brută, comercializabilă și netă; Planul de vânzări al produselor în termeni fizici și valorici. Este întocmit pe baza contractelor încheiate de furnizare a produselor, precum și a semifabricatelor, componentelor și pieselor în baza acordurilor de cooperare cu alte întreprinderi, precum și a propriei evaluări a capacității pieței. Volumul produselor vândute se calculează pe baza volumului produselor comercializabile, ținând cont de modificările soldului produselor din depozit și ale celor expediate, dar neachitate de către clienți la începutul și sfârșitul anului planificat. Dar volumul vânzărilor de produse este afectat și de modificările calității produselor și ale prețurilor produselor și serviciilor în vigoare la întreprindere. Debitul este volumul de lichid (apă, petrol sau gaz) furnizat stabil dintr-o sursă naturală sau artificială pe unitatea de timp. Debitul este o caracteristică integrală sursă(foraj, conductă, puț etc.), care determină capacitatea acestuia de a genera un produs, într-un mod de funcționare dat, în funcție de legăturile acestuia cu petrol, gaze sau acvifere adiacente, epuizarea acestor straturi, precum și fluctuațiile sezoniere (pentru panza freatica). Debitul lichidului este exprimat în l/s sau m³/s, m³/h, m³/zi; gaz - în m³/zi. Debitul sondei este volumul de producție produs dintr-o sondă pe unitatea de timp (secundă, zi, oră etc.). Poate caracteriza producția de petrol, gaze, condens de gaz și apă. ¨ Debitul sondelor de petrol se măsoară în metri cubi sau tone pe unitatea de timp (m³/oră, m³/zi). ¨ Debitul sondelor de gaze se măsoară în mii de metri cubi pe unitatea de timp (mii m³/oră, mii m³/zi). ¨ Debitul sondelor de gaz condensat este măsurat în tone pe unitatea de timp (tone/oră, tone/zi). 5. Geologia petrolului și gazelor

Scoarța terestră este partea superioară a litosferei. La scara întregului glob, poate fi comparat cu cel mai subțire film - grosimea sa este atât de nesemnificativă. Dar nici măcar acest înveliș superior al planetei nu cunoaștem prea bine. Cum se poate afla despre structura scoarței terestre dacă chiar și cele mai adânci puțuri forate în scoarță nu depășesc primii zece kilometri? Localizarea seismică vine în ajutorul oamenilor de știință. Prin descifrarea vitezei undelor seismice care trec prin diferite medii, este posibil să se obțină date despre densitatea straturilor pământului și să tragă concluzii despre compoziția acestora. Sub continente și bazine oceanice, structura scoarței terestre este diferită. oceanic Scoarta terestra mai subțire (5-7 km) decât cel continental, și este format din două straturi - bazalt inferior și sedimentar superior. Sub stratul de bazalt se află suprafața Moho și mantaua superioară. Topografia fundului oceanului este foarte complexă. Dintre diferitele forme de relief, se remarcă imensele creste mijlocii oceanice. În aceste locuri are loc nașterea crustei oceanice bazaltice tinere din materialul mantalei. Printr-o falie adâncă care se desfășoară de-a lungul vârfurilor din centrul crestei - o ruptură - magma iese la suprafață, răspândindu-se în diferite direcții sub formă de fluxuri de lavă subacvatice, împingând constant pereții defileului riftului în direcții diferite. Acest proces se numește răspândire. Crestele oceanice de mijloc se ridică la câțiva kilometri deasupra fundului oceanului, iar lungimea lor ajunge la 80 de mii de km. Coamele sunt tăiate de falii transversale paralele. Ele sunt numite transformatoare. Zonele Rift sunt cele mai turbulente zone seismice de pe Pământ. Stratul de bazalt este acoperit de straturi sedimentare marine. Scoarta continentală ocupă o suprafață mai mică (aproximativ 40% din suprafața Pământului), dar are o structură mai complexă și o grosime mult mai mare. Sub munții înalți grosimea sa se măsoară 60-70 de kilometri. Structura crustei continentale este cu trei membri - bazalt, granit și straturi sedimentare. Stratul de granit iese la suprafață în zone numite scuturi. De exemplu, Scutul Baltic, o parte din care este ocupată de Peninsula Kola, este compus din roci de granit. Aici s-au efectuat foraje adânci, iar puțul superadânc Kola a atins pragul de 12 km. Însă încercările de a foraj prin întregul strat de granit au fost fără succes. Raftul - marginea subacvatică a continentului - are și crustă continentală. Același lucru este valabil și pentru insulele mari - Noua Zeelandă, insulele Kalimantan, Sulawesi, Noua Guinee, Groenlanda, Sakhalin, Madagascar și altele. Mările marginale și mările interne, cum ar fi Marea Mediterană, Neagră și Azov, sunt situate pe crusta de tip continental. Viteza de migrare a jetului a gazului și petrolului depinde în principal de permeabilitatea de fază pentru gaz și petrol, porozitatea părții saturate de petrol și gaz a formațiunii, precum și de vâscozitatea petrolului și gazului, unghiul de înclinare al formarea și diferența de densitate a apei, petrolului și gazelor în condiții de rezervor. Natura distribuției straturilor de nisip și argilă în straturile care conțin petrol și gaze determină în mare măsură condițiile de formare a depozitelor. În cazul alternanței uniforme a calotelor de argilă cu straturile rezervor, în prezența condițiilor favorabile pentru migrarea verticală, se formează depozite pe toată secțiunea complexului. În cadrul teritoriului purtător de petrol și gaze, care unește zăcăminte de petrol și gaze de același tip în ceea ce privește condițiile de formare a zăcămintelor. Când se studiază condițiile de acumulare a hidrocarburilor, este necesar să se țină cont de faptul că formarea depozitelor de petrol și gaze are loc într-un mediu acvatic, iar petrolul și gazele sunt doar componente minore ale fluidelor de formare în volum. Factorii hidrogeologici determină în mare măsură condițiile de migrare și acumulare a petrolului și gazelor. Studierea dinamicii apelor de formare este esentiala pentru stabilirea directiei de migrare a hidrocarburilor si determinarea conditiilor de conservare a zacamantului. Peste zăcămintele de petrol și gaze, în timpul distrugerii acestora din urmă, în anumite condiții, se observă formarea zăcămintelor de sulf. Petrolul și gazele din rezervor se pot acumula atunci când rezervorul se îndoaie într-o structură anticlinală.

![]()

![]()

Descrierea muncii

Baza potențialului economic al regiunii Okha este complexul de combustibil și energie. Întreprinderea sa de bază este departamentul de producție de petrol și gaze „Ohaneftegaz”, care face parte din structura OJSC NK Rosneft - Sakhalinmorneftegaz.

Istoria întreprinderii NGDU Okhaneftegaz a început odată cu dezvoltarea câmpului Okha în 1923. Din 1923 până în 1928, câmpul Okha a fost dezvoltat de Japonia în baza unui acord de concesiune. Din 1928 până în 1944, explorarea și dezvoltarea câmpului a fost realizată în comun de către trustul Sakhalinneft (format în 1927) și concesionarul japonez.

Introducere. Informații generale despre companie

2

1.

Partea teoretică

3

1.1. Structura companiei

3

4

1.3. Clasificarea metodelor îmbunătățite de recuperare a petrolului

6

1.4. Sisteme de inundare și condiții de utilizare a acestora

9

1.5. Cercetarea puțului de injectare

13

1.6. Reparații subterane puțuri de injecție, tipuri și motive pentru reparații

14

2.

Siguranța muncii în timpul inundațiilor rezervorului

15

3.

Protecția mediului la utilizarea apelor uzate pentru PPD

16

Concluzie. Cum se determină eficacitatea utilizării metodelor PPD

18

Bibliografie

19

Fișiere: 1 fișier

Agenția Federală pentru Educație și Știință a Federației Ruse

Dezvoltarea și exploatarea petrolului și câmpuri de gaze

(numele specialității)

(numele, prenumele, patronimul elevului)

Departamentul de corespondență, anul șase.

cod 130503.

pentru practica de calificare (stagiu).

pe ______________________________ _____________________________

(Nume de afaceri)

Șef de practică din ramură

Sef de practica din intreprindere

____________________ ___________________________

(funcție) (semnătură) (acționând)

Decizia Comisiei din data „______” ____________________ 2010

admit că raportul

completat și protejat cu un rating de „______________________________”

membrii comisiei

_____________________ ___________________________ ____________________

_____________________ ___________________________ ____________________

(funcție) (semnătură) (acționând)

Introducere

Informații generale despre întreprindere.

Baza potențialului economic al regiunii Okha este complexul de combustibil și energie. Întreprinderea sa de bază este departamentul de producție de petrol și gaze „Ohaneftegaz”, care face parte din structura OJSC NK Rosneft - Sakhalinmorneftegaz.

Istoria întreprinderii NGDU Okhaneftegaz a început odată cu dezvoltarea câmpului Okha în 1923. Din 1923 până în 1928, Japonia a dezvoltat câmpul Okha în baza unui acord de concesiune. Din 1928 până în 1944, explorarea și dezvoltarea câmpului a fost realizată în comun de trustul Sakhalinneft (format în 1927) și concesionarul japonez.

În 1944, acordul cu Japonia a fost reziliat, iar din această perioadă dezvoltarea zăcământului Okha a fost continuată de către asociația Sakhalinneft, iar zăcământul petrolier Okha a fost inclus în diferite divizii în diferiți ani:

1944-1955 – Câmpul petrolier Okha (în dezvoltarea zăcământului Central Okha);

1955-1958 – Câmpul petrolier extins Okha, parte a Direcției zăcământului petrolier Ekhabineft (în dezvoltarea câmpurilor Okha Central, Okha de Nord, Nekrasovka, Okha de Sud, Kolendo - până în 1965);

1968-1971 – Departamentul Petrolier „Okhaneft” (în dezvoltarea câmpurilor Okha Centrală, Okha Sud, Nekrasovka);

1971-1979 – NGDU Kolendoneft (în dezvoltarea câmpurilor Central Okha, Northern Okha, Southern Okha);

1979-1981 – Întreprindere de bază a Asociației de producție „Sakhaneftegazdobycha”, parte a Asociației Industriale Uniune „Sakhalinmorneftegaz” (în dezvoltarea câmpurilor Okha Centrală, Okha de Nord, Okha de Sud);

1981-1988 – NGDU „Seveneftegaz” (aceleași domenii în curs de dezvoltare). NGDU Okhaneftegaz operează în 17 zăcăminte de petrol și gaze situate în regiunea Okha.

În 1988, PA Okhaneftegazdobycha și VPO Sakhalinmorneftegaz au fost transformate în PA Sakhalinmorneftegaz, iar NGDU Severneftegaz a fost transformată în NGDU Okhaneftegaz, care a inclus din nou câmpul Kolendo. În câmpurile petroliere vechi situate pe uscat a început introducerea tehnologiei de fracturare hidraulică, ceea ce face posibilă creșterea ratelor de producție a puțurilor.

- Partea teoretică

Informații generale despre depozit. Zăcământul Tungor a fost descoperit în 1958, la 28 km sud de Okha. Din punct de vedere orografic, pliul anticlinal este situat la limitele a două zone morfologice: estul, înălțat, exprimat sub forma unei creste meridiane a lanțului Sakhalin de Est, și vestul, reprezentat prin forme de relief mai plate și inferioare. Cotele maxime absolute în partea de est ajung la 120 de metri. Arcul pliului corespunde unei zone de relief coborâte cu cote absolute care nu depășesc 30-40 m.

Rețeaua hidrografică a regiunii este slab dezvoltată. Trebuie remarcat faptul că există două bazine hidrografice locale - lacurile Tungor și Odoptu, care sunt de natură tectonă. Prin zonă curg un număr de pâraie și râuri mici. Văile lor sunt mlăștinoase și debitul apei este neuniform. Direct în apropierea depozitului se află satul Tungor, care este legat de orașul Okha printr-un drum lung de 28 km.

Clima regiunii este rece, iarna este lungă, stratul de zăpadă începe în noiembrie și persistă până în mai. Taifunurile aduc viscol iarna și ploi abundente vara. Vântul atinge 30 m/sec. Vara este scurtă și ploioasă. Temperatura medie anuală este de 2,5.

Stratigrafie. Secțiunea de sedimente a zăcământului Tungor este reprezentată de roci terigene nisipo-argiloase de vârstă neogenă. Complexul de formațiuni descoperit de cele mai adânci fântâni este împărțit (de jos în sus) în formațiunile Daginsky, Okobykaysky și Nutovsky.

Formația Daginskaya. Grosimea maximă descoperită în puțul nr. 25 este de 1040 m. Granița dintre formațiunile Dagin și Okobykai este trasată de-a lungul vârfului orizontului XXI. Depozitele Dagin sunt împărțite în orizonturi XXI – XXVI.

Sunt compuse predominant din nisipuri si gresii, roci de culoare gri deschis, gri, eterogene, limos-argilose.

Pietrele de noroi sunt de culoare cenușiu închis până la negru, fracturate, așchiate, nisipoase-nâmoase, micacee deasupra, conținând resturi de plante carbonizate. Rocile se caracterizează printr-un conținut ridicat de silice.

Formația Okobykai. Granița dintre depozitele formațiunilor Nutovskaya și Okobykaiskaya este trasată în mod convențional la baza celui de-al treilea strat. Grosimea formațiunii ajunge la 1400 m. Rocile clastice sunt reprezentate de nisipuri, argile și soiurile lor intermediare și cimentate. Jumătatea superioară a secțiunii de formare se caracterizează prin stabilitatea sedimentării, care apare la analiza grosimilor. Discontinuitatea larg răspândită a straturilor III – XII, înlocuirile ascuțite litologic-facies complică corelarea locală a secțiunii puțurilor individuale și predetermină condiționalitatea contactului dintre depozitele Nutov și Okobykai.

Nisipurile și gresiile sunt de culoare gri, gri deschis, cu granulație fină, argilo-lutos cu pietricele și pietriș. Siltstones și siltstones sunt de culoare gri deschis și închis, argilos-nisipoase. Argilele și noroiurile sunt gri închis, nisipoase, mâloase și fracturate. Complexul argilos-nisipos al straturilor inferioare Okobykay include principalele zăcăminte de petrol și gaze.

Suita Nutovskaya. Este distribuită în toată zona rocile nutoviane medii sunt expuse în creasta cutei. Grosimea totală depășește 1000 m. Dacă în partea inferioară a secțiunii este posibil să se urmărească straturi individuale de nisip (III, II, I, M), atunci deasupra este expus un complex continuu de nisip cu straturi subțiri de argilă. Rocile nisipoase sunt gri, gri deschis, libere, cu granulație fină și cu granulație mixtă, cu pietricele și pietriș împrăștiate. Argilele sunt de culoare cenușiu închis, nisipos-limios, silicioase cu incluziuni de resturi vegetale carbonizate.

tectonica. Pliul Tungora face parte din zona anticlinală Ekhabin, situată în zona extremității de nord-est a insulei.

În zona anticlinală, au fost identificate nouă structuri anticlinale, grupate în două ramuri anticlinale - Okha și East Ekhabinskaya.

Anticlinalul Tungor este situat la capătul inferior al zonei Ekhabinskaya de Est și diferă de alte pliuri printr-o serie de caracteristici structurale. Se deosebește de structurile învecinate - Ekhabinskaya de Est în est și Ekhabinskaya adiacentă la nord - prin imersiunea sa ușoară, contrastul mai mic și absența defecțiunilor. Pe baza depozitelor pliocene dezvoltate la suprafață, pliul este o brachianticline de lovire meridiană.

De-a lungul acoperișului orizontului XX, pliul se extinde în direcția meridională, aripile sale sunt aproape simetrice. Unghiurile de scufundare ale rocilor de pe flancul vestic variaza in intervalul de 8-9 grade, pe flancul estic sunt mai abrupte, ajungand la 12-14. Imersarea rocilor în direcția sudică este blândă, la un unghi de 3-4 pe periclinul nordic are loc o îngroșare în formă de flexie a izohipselor și o imersare mai abruptă a balamalei (unghiul de scufundare 6-7).

Conținut de ulei. În 1958, un descoperitor de sonde a stabilit conținutul comercial de petrol al orizontului XX. În 1961, un zăcământ de petrol din orizontul XX a fost descoperit în timpul testării sondei nr. 28. Până în prezent, productivitatea a trei orizonturi petroliere (XXI, XX și XX) și a zece orizonturi de gaze a fost dovedită la zăcământul Tungor. În secțiunea zăcământului Tungor, există o gamă largă de productivitate și respectarea zonei verticale în distribuția zăcămintelor: în sus, zăcămintele de petrol sunt înlocuite cu condensat de gaz, apoi pur gaz. Morfologia rezervoarelor naturale ale zăcământului Tungor este în formă de furcă și, în consecință, capcanele zăcămintelor de petrol și gaze vor fi clasificate ca strat-domed iar majoritatea sunt parțial cernute litologic.

1.3. Clasificarea metodelor îmbunătățite de recuperare a petrolului

Utilizarea metodelor de menținere a presiunii din rezervor în timpul dezvoltării zăcămintelor de petrol (inundare laterală și intra-circuit de apă, injectare de gaz sau aer în părțile superioare ale rezervorului) permite utilizarea cât mai rațională a energiei rezervorului natural și reumplerea acesteia, reducând semnificativ timpul de dezvoltare a zăcămintelor datorită ratelor mai intense de extracție a petrolului. Cu toate acestea, soldul rezervelor reziduale la zăcămintele aflate în stadiile finale de dezvoltare rămâne foarte ridicat, ridicându-se în unele cazuri la 50-70%.

În prezent cunoscut și implementat număr mare metode de îmbunătățire a recuperării petrolului. Ele diferă prin metoda de influențare a formațiunilor productive, natura interacțiunii dintre agentul de lucru injectat în formațiune și lichidul care saturează formațiunea și tipul de energie introdusă în formațiune. Toate metodele de creștere a recuperării petrolului pot fi împărțite în hidrodinamice, fizico-chimice și termice.

Metode hidrodinamice pentru îmbunătățirea recuperării uleiului.

La utilizarea acestor metode, sistemul de amenajare a puțurilor de producție și injecție nu se modifică și nu se folosesc surse suplimentare de energie, introduse în formațiune de la suprafață pentru a înlocui uleiul rezidual. Metodele hidrodinamice de recuperare îmbunătățită a petrolului funcționează în cadrul sistemului de dezvoltare în curs, cel mai adesea în timpul inundării rezervoarelor de petrol și au ca scop intensificarea în continuare a proceselor naturale de recuperare a petrolului. Metodele hidrodinamice includ inundarea ciclică, metoda debitelor de filtrare variabile și retragerea forțată a fluidului.

Inundații ciclice. Metoda se bazează pe schimbarea periodică a modului de funcționare al zăcământului prin oprirea și reluarea injectării și extragerii apei, datorită cărora forțele capilare și hidrodinamice sunt mai mult utilizate.

Aceasta promovează introducerea apei în zonele de formare care nu au fost afectate anterior. Inundarea ciclică este eficientă în câmpurile în care se utilizează inundarea convențională, în special în rezervoarele hidrofile, care rețin mai bine apa care a pătruns în ele prin acțiune capilară. În formațiunile eterogene, eficiența inundațiilor ciclice este mai mare decât cea a inundațiilor convenționale. Acest lucru se datorează faptului că, în condiții de inundare a unei formațiuni eterogene, saturația reziduală cu ulei a secțiunilor de formare cu proprietăți mai slabe de rezervor este semnificativ mai mare decât partea principală inundată a formațiunii. Odată cu creșterea presiunii, forțele elastice ale formațiunii și lichidului contribuie la pătrunderea apei în zonele formațiunii cu proprietăți de rezervor mai slabe, în timp ce forțele capilare rețin apa care a pătruns în formațiune cu o scădere ulterioară a presiunii formației.

Metoda de schimbare a direcției fluxurilor de filtrare. În procesul de inundare a rezervoarelor de petrol, în special a celor eterogene, conform schemelor tradiționale, în ele se formează treptat un câmp de presiune și natura fluxurilor de filtrare, în care secțiuni individuale ale rezervorului nu sunt acoperite de procesul activ de deplasare a petrolului. de apa. Pentru a implica în dezvoltare zone de rezervor stagnante neacoperite de inundații, este necesară modificarea situației hidrodinamice generale din acesta, care se realizează prin redistribuirea prelevarilor și injectărilor de apă între fântâni. Ca urmare a modificărilor extracțiilor (injecției), direcția și magnitudinea gradienților de presiune se modifică, din cauza cărora zonele care nu erau acoperite anterior de inundații sunt afectate de gradienți de presiune mai mari, iar uleiul din aceștia este deplasat în partea inundată, care curge. formațiuni, crescând astfel recuperarea petrolului. La implementarea metodei, împreună cu modificările în producție și injecție, se practică oprirea periodică a puțurilor individuale sau a grupurilor de puțuri de producție și injecție.

Agenția Federală pentru Educație

Instituție de învățământ de stat de nivel profesional superior

Educaţie

„UFA STATE OIL TEHNIC

UNIVERSITATE"

Departamentul de echipamente pentru câmpuri de petrol și gaze

practica educațională

Elev grupului MPZ – 02 – 01 A.Ya. Islamgulov

Şef de practică din R.R. Safiullin

Catedra Ph.D. asistent universitar

caracteristici generaleîntreprinderilor

Direcția de producție a zăcământului petrolier Aksakovneft a fost înființată în 1955 în legătură cu descoperirea puțului nr. 3 al zăcământului petrolier Shkapovskoye, forat de echipajul de foraj al maestrului I.Z. Poyarkova pe 23 noiembrie (Figura 1).

Figura 1 – Puțul nr. 3

Încă de la începutul activităților sale, NPU Aksakovneft a aparținut trustului Bashneft situat în Ufa, care a fost reorganizat în compania petrolieră pe acțiuni Bashneft,

NGDU are 15 câmpuri în bilanțul său. Rezervele reziduale recuperabile se ridică la 1 ianuarie 2004 la 22,358 milioane tone (excluzând creșterea rezervelor din 2004). La volumele actuale de producție de petrol, rezervele sunt disponibile pentru 21 de ani. În prezent, forajul de explorare se efectuează în 2 zone: Afanasyevskaya și Lisovskaya.

Câmpurile NGDU Aksakovneft LLC sunt prezentate în Figura 2.

De la începutul dezvoltării, au fost produse 229.937 de tone de petrol. Planul de producţie de petrol pentru anul 2004 este îndeplinit cu 100,2% peste plan s-au produs 2 mii tone de petrol.

Figura 2 – Harta de ansamblu a depozitelor

Au fost puse în funcțiune 21 de puțuri noi, față de cele 20 planificate. Petrolul produs din puțuri noi a fost de 31.768 tone, cu un plan de 27.000 tone Debitul puțurilor noi a fost de 9,5 tone/zi, cu un plan de 7,8 tone/zi. .

Au fost puse în funcțiune 6 puțuri de injecție noi față de cele 6 planificate.

Din cauza inactivității, 26 de sonde au fost puse în funcțiune împotriva planului de 26.

Perioada de dezvoltare a sondei, cu un standard de 17 zile, a fost de 7,7 zile.

Au fost colectate 39.754 mii m3 de gaz asociat, inclusiv 422 mii m3 peste plan. Nivelul de utilizare a resurselor asociate de gaze petroliere este de 96,3% față de planul de 95,1%.

Atenția principală este acordată introducerii de noi echipamente și tehnologii avansate, creșterea valorificării petrolului și eficacității măsurilor geologice și tehnice (Figura 3).

Datorită noilor tehnologii de creștere a valorificării petrolului, au fost produse 348 de tone. Deci, cu un plan de 467, au fost finalizate 467 de activități. Eficiența este de 113,8 mii tone.

Randament specific la plan 243,3 t/m. va fi de 243,7 t/măsură.

Figura 3 – Tehnologie pentru creșterea injectivității unui puț de injecție folosind tehnologia care utilizează o unitate de tuburi spiralate.

Una dintre etapele reorganizării JSOC Bashneft a fost fuziunea echipei de producție de procesare a gazelor Shkapovsky în LLC NGDU Aksakovneft în iulie anul trecut. În anul 2004, 39 milioane 208 mii metri cubi de gaze petroliere asociate au fost procesate în raport cu planul de 34 milioane 712 mii m3, supraexecutarea a fost de 4496 mii m3 sau +13% din plan.

LLC NGDU Aksakovneft este o întreprindere cu echipamente foarte dezvoltate și tehnologie de producție a petrolului și infrastructură regională situată în partea de sud-vest a Republicii Bashkortostan la adresa Priyutovo, st. Vokzalnaya 13. Aceasta este o întreprindere modernă, foarte dezvoltată - o divizie a asociației Bashneft cu echipamente și tehnologie avansată pentru producția și tratarea petrolului.

Scopul principal este de a realiza profit și de a satisface nevoile publice pentru bunurile și serviciile produse de acesta. Activitățile principale sunt:

Producția de petrol și gaze și prepararea acestora;

Construcția, capitalul și reparațiile subterane de puțuri:

Reparatii si constructii de drumuri;

Furnizarea de servicii cu plată populației;

Productie de bunuri de larg consum;

Construire, exploatare și reparare a zăcămintelor petroliere și a instalațiilor sociale;

Servicii de transport, servicii de echipamente speciale;

Productie si comercializare de abur si apa;

Instruirea si pregatirea avansata a personalului;

Realizarea unei politici comune economice, de prețuri, tehnice și de mediu cu Compania;

Compania își desfășoară activitățile pe baza legislației actuale a Federației Ruse și a Republicii Bashkortostan, a Cartei, a deciziilor organelor de conducere ale Companiei și a acordurilor încheiate.

Capitalul autorizat al Societății și mișcarea acestuia sunt reflectate în bilanțul conducerii JSOC Bashneft.

8. NGDU „Chekmagushneft”

august 1954. Din puțul nr. 11, forat de echipă foraj maestrii M. Sh. Gazizullina din trustul Bashzapadnefterazvedka, lângă satul Verkhne-Mancharovo, a început să curgă un țâșnitor de petrol cu un debit de 150 de tone pe zi. Așa a început cel mare ulei la nord-vest de Bashkortostan.

1956 Zona Mancharovskaya este pregătită pentru dezvoltare industrială.

Petrolul a fost descoperit în zona Kreshcheno-Bulyakskaya. A fost creată o nouă fabrică de producție de uleiorganizație - zăcământul petrolier integrat Kultubinsk - în scopul dezvoltăriibogățiile petroliere ale zonei promițătoare.

septembrie 1957. Au fost extrase primele tone de Mancharovka industrială ulei.

1960 Mancharovsky, Igmetovsky,Secțiunile Kreshcheno-Bulyaksky și Tamyanovsky ale grupului Mancharovskydepozite. 59 sonde de petrol în exploatare, anual producție ulei - aproximativ0,5 milioane de tone; injecția totală de apă în puțurile de injecție este de 117 mii m3.

Dezvoltarea sistematică și, în același timp, rapidă a de bazăCâmpul Mancharovskoye. Înălţime producție apare ca urmare a cresteriistocul de puțuri de petrol și dezvoltarea sistemului de inundare cu apă.

A doua jumătate a anilor şaizeci este caracterizată de largiimplementare foraj lucrează la site-urile Grem-Klyuchevsky și IvanaevskyPiața Yusupovskaya, Taimurzinsky, Karacha-Elginsky, Shelkanovsky,Câmpurile petroliere Chermasan și Men-Uzov.

1968 start foraj pe Piața Saitovskaya. Punerea în funcțiune a puțurilor noi înexploatare industrială.

Ritmul accelerat de dezvoltare a noilor domenii a permis muncitori petrolieri atinge nivelul maxim producție petrol – 6282 mii tone pe an. 10 aniînapoi, în 1958, această cifră era de puțin peste 40 de mii de tone. Astfel denimeni nu știa termenele strânse pentru dezvoltare producătoare de petrol regiune a tarii.

1970 Începutul forării câmpului petrolier Andreevskoye.Problema emergentă a tăierii apei petroliere și tehnologice aferentedificultățile au dus la creșterea numărului de studii geologice și tehnice efectuateactivități (GTM) până la 3000 pe an.

1970-1980. Producătorii de petrol și-au început munca grea pentru a se stabilizanivel productie de uleiîn valoare de 5,3-4,9 milioane de tone pe an, iar în următorii ani 1980-1990ani - la nivelul de 4,8-4,1 milioane de tone de petrol pe an.

În acești ani au avut loc foraje intensive ale câmpurilor petroliere,creşterea volumului de injecţie de apă dulce şi uzată şi producție lichid deimplementarea de unități ESP de înaltă performanță.

În 1990, volumul maxim anual de apă injectată înorizonturi productive – 43,8 milioane m3 și volum maxim de producție lichidă – 50,2 milioane de tone.

În cei 40 de ani care au trecut de la formarea NGDU „Chekmagushneft” a fost introdus înexploatare 3490 ulei fântâni din foraj, 803 godeuri de injectare.

794 milioane m3 de apă au fost injectați în formațiuni productive. Au fost produse 871 milioane de tone de lichid.

Acum am reușit să ne stabilizăm productie de ulei la 2 milioanet pe an. Acest lucru a devenit posibil datorită unui număr mare deactivități geologice și tehnice, introducerea realizărilor științifice și tehnologice încrește recuperarea uleiului, utilizarea dezvoltărilor tehnice și tehnologice cucu scopul intensificării producție ulei,

În anii 70, introducerea principiului integratuluiautomatizarea și amenajarea întreprinderilor petroliere; a fost pus în funcțiune în 1973primul district de inginerie complet automatizat și tehnologicserviciul nr. 2, iar până la sfârșitul anului 1975 această lucrare a fost finalizată la scară globală NGDU.

Inclus în schemele tehnologice ale obiectelor producție dezvoltarea petroluluiIngineri NGDU în domeniul colectării și automatizării petrolului. Printre ei:– schema tehnologică a stației de pompare de rapel și a unității de separarecu evacuare a apelor uzate,

– echipament cap de sondă;

– modalități de prevenire a depunerilor de săruri anorganice în puțuri;

– unități de contorizare a uleiului de brigadă;

– instalație de conducte înclinate pentru curățarea și evacuarea apei etc.

Pentru prima dată în Bashkortostan, pe câmpurile NGDU Chekmagushneft,problema zăcămintelor de sare anorganică din puțurile de petrol pe bazatratarea periodică a puțurilor de gips cu produse interne și de importinhibitori ai formării de sare.

NGDU acordă o atenție deosebită munca economica, îmbunătățirestructuri de conducere a atelierelor și echipelor, introducerea de noi forme de organizareproducție și muncă.

Astfel, fonduri create în anii 70 pe baza rezultatelor activităților lorstimulare economică - stimulente materiale, dezvoltareproducție, locuințe și dezvoltare socială – permisepentru a absorbi 1.758 de miliarde de ruble în investiții de capital în acești ani.

Pentru prima dată în industrie, NGDU a dezvoltat un sistem de întreținere a uleiuluifântâni în domenii bazate pe o combinație largă de profesii. Azi peÎn industrii, fiecare muncitor are mai multe profesii conexe.Unități mecanizate complexe, începând de la Kushulsky

experiment economic, efectuați cu succes întreaga gamă de muncă,asigurarea ritmului normal al procesului tehnologic productie de uleiȘigaz. Da, echipa producție ulei și gaz maestru R. M. Galeevasigură funcţionarea neîntreruptă a circa 200 de puţuri şi alte facilităţiproductie de ulei. Echipa de producție a câmpului de petrol nr. 4 uleiȘi gaz(maestrul F.M.Akramov) deservește până la 280 de puțuri

Pentru sustinere operațională puţuri în stare de funcţionare şiasigurarea funcționării fiabile a puțului echipamente la NGDUau fost create ateliere subterane și mari de reparații. Astăzi, subteranele dinau stăpânit la perfecțiune secretele profesiei lor. Nu este o coincidență că unul dintreprincipalii indicatori ai reparațiilor subterane – perioada dintre reparațiisonde (MCI) – este de peste 600 de zile. Echipa PRS a maestrului 3.I.Akhmetzyanova a atins cel mai mare indicator MCI - 645 de zile, și conformelectropompe centrifuge – 697 zile.

Echipele de reparații efectuează anual 550-600 de reparații majorefântâni Acestea sunt realizate ținând cont de cerințele de mediu, în timp cese acordă atenție izolării apei produse și restabilirii etanșeitățiicoloane și inel de ciment în spatele coloanei și conductorului, eliminând fluxurile transversale.

Datorită muncii bine coordonate a echipelor de vite conduse de maeștrii F.F.Khaidarov, M. S. Tuktarov, R. L. Nasibullin, A. M. Molchanov,durata medie a unei reparatii este de 1103 b/ora conform planului120,3 b/oră, Timp productiv -98,2%.

Echipa NGDU Chekmagushneft a devenit semnificativ mai activăactivităţi de mediu care vizează prevenirea poluăriisubsol, apă, resurse terestre și atmosferă. Producătorii de petrol înțeleg astaNu există fleacuri în această chestiune, așa că toate problemele sunt rezolvate cu participare activăfiecare angajat al managementului.

A fost creată o rețea pentru controlul calității apelor de suprafață și subteranecontrolul punctelor de apă. În 1996, această rețea a fost extinsă de la 30 la 88 de puncte(puncte), din care se prelevează apă și se analizează conform unui program și, cândDacă este necesar, se iau măsuri pentru identificarea și eliminarea cauzelor.

provocând o deteriorare a calității acestuia.Pentru a reduce activitatea agresivă a fluidului produs asociat șiapă pompată în conductele sistemului de colectare și tratare a uleiului,menținerea presiunii plutei (FPP) a puțurilor și adâncimii acestora echipamente Inhibitorii de coroziune sunt dozați de la 183 de puncte.

NGDU "Chekmagushneft" este un pionier în dezvoltarea și implementarea conductelorseparatoare de apă (WWO), care permit evacuareaapă direct la instalațiile de producție a petrolului. TVO-urile nu au nevoie de constantăîntreținere, apa deversată după ele, calitate bună. în carese economisesc fonduri pentru transportul acestei ape la instalatiidescărcare preliminară (UPS) și înapoi, ceea ce elimină potențialulpericol de impact de urgență asupra mediului al apelor uzate atunci când aceastatransport. În prezent, NGDU funcționează13 TVO, lucrări de construcție și instalare sunt în derulare la încă două separatoare de apă.

NGDU lucrează în mod constant pentru a reduce consumul de apă dulce prinnevoile de producție, în special la PPD. Greutatea specifică a apei proaspete pe volumvolumul de injectare în 1996 a fost de 3%.

Pentru a reduce emisiile gazele introdus în atmosferă la exploatare instalatii de captare a fractiunilor usoare de hidrocarburi in adunare de ulei parcuri „Kalmash” (1993) și „Manchar” (1996). Numai în NSP „Kalmash” cupeste 450 mii m3 au fost capturați la începutul lansării gaz. Se lucrează mult la elcreșterea fiabilității și etanșeității capetelor de sondă și supapelor de închiderecâmp petrolier echipamente, reducerea scurgerilor pompei, în timp utilrepararea și producerea de acoperiri anticorozive.

Din 1990, NGDU a înlocuit intens țevile metalice cu țevidesign anticoroziv (metal-plastic, flexibilpolimer-metalic, căptușeală). La începutul anului 1997 a fost pus în funcțiuneexploatare atelier de producere a tevilor metal-plastic cu productivitate 200 km de conducte pe an.

Ministerul Educației și Științei al Federației Ruse și al Republicii Tatarstan

Institutul de Stat al Petrolului Almetyevsk

Departamentul Dezvoltare și Operare

zăcăminte de petrol și gaze"

Raport

Student Abunagimov Rustam Rinatovici grupuri 68-15 W

Facultatea de specialitate Petrol și Gaze 13503.65

Conform practicii educaționale deținute la JSC Bashneft

NGDU „Oktyabrskneft”

(întreprindere, departament de producție de petrol și gaze)

Locul stagiului OJSC Bashneft

NGDU „Oktyabrskneft”

Şef de practică

de la Departamentul RiENGM Chekmaeva R.R.

(funcția, numele complet)

Almetyevsk

INTRODUCERE 3

1 Productie și structura organizatorică a NGDU. 4

2. Caracteristicile geologice și fizice ale obiectelor. 8

3. Forarea puţurilor. 13

4. Dezvoltarea câmpurilor petroliere. 15

5. Sistem PPD. 19

6. Exploatarea puţurilor de petrol şi injecţie. 22

7. Ei bine de cercetare. 25

8. Metode de creștere a productivității puțului. 26

9. Reparații curente și majore ale puțurilor. treizeci

10.Colectarea și prepararea petrolului, gazelor și apei. 33

11.Siguranța, protecția muncii și a mediului. 36

REFERINȚE 39

INTRODUCERE

Am finalizat acest stagiu la NGDU Oktyabrskneft. În timpul practicii, m-am familiarizat cu metodele de producere a petrolului, metodele de creștere a recuperării petrolului, sistemul de menținere a presiunii din rezervor, precum și sistemul de colectare a producției dintr-un puț în condițiile acestei unități de producție de petrol și gaze.

NGDU "Oktyabrskneft" este o întreprindere producătoare de petrol și gaze. La baza activităților NGDU se află producția de petrol, gaze, bitum, ape dulci și minerale, transportul acestora prin diferite moduri de transport, iar în unele cazuri, procesare și vânzare.

NGDU Oktyabrskneft este o mare divizie a OJSC Bashneft. Datorită gradului ridicat de explorare (mai mult de 82%) a teritoriului Bashkortostan, compania continuă să desfășoare lucrări de explorare geologică atât pe teritoriul Republicii, cât și în alte regiuni. În 2009, a fost finalizat planul anual de foraj exploratoriu de peste 10 mii de metri, s-a finalizat construcția a 10 sonde, s-au obținut fluxuri comerciale de petrol în 6 sonde (eficiență 60%), s-au descoperit 2 zăcăminte noi de petrol, creșterea în rezervele recuperabile de categorii industriale s-au ridicat la 1,3 milioane tone Compania desfășoară explorări seismice, foraje exploratorii în adâncime, cercetări geochimice și lucrări tematice în domeniul explorării geologice. Producția de petrol va crește datorită zăcămintelor dezvoltate de companie, precum Arlanskoye, Sergeevskoye, Yugomashevskoye și alte zăcăminte. Creșterea producției de petrol este așteptată ca urmare a creșterii volumului activităților geologice și tehnice: forarea puțurilor noi, optimizarea extracției fluidelor, transferul puțurilor către alte instalații, efectuarea fracturării hidraulice, crearea de noi locuri de inundare a apei, reducerea stocului de puțuri inactiv și extinderea utilizarea unor metode dovedite extrem de eficiente pentru creșterea recuperării petrolului.

NGDU "Oktyabrskneft" este aproximativ două duzini de ateliere și divizii de producție principală și auxiliară și servicii sociale. Departamentul are propriul centru de instruire, House of Technology, facilități subsidiare cu seră, centru de recreere, stații stomatologice și paramedicale etc.

Recent, muncitorii petrolieri au lucrat mult pe probleme de mediu: izvoarele saline sunt restaurate, râurile sunt curățate, terenurile contaminate cu petrol sunt recuperate.

În practică, am făcut deseori tururi bune, în timpul cărora am aflat acțiunile unui operator în producția de petrol și gaze direct în condiții de muncă. Un alt aspect important al stagiului a fost consolidarea practică a cunoştinţelor teoretice învăţate anterior.

1 Productie și structura organizatorică a NGDU

NGDU "Oktyabrskneft" este situat în râu. satul Serafimovsky, districtul Tuymazinsky, Republica Bashkortostan. Produsele realizate, conform activității principale a întreprinderii, sunt ulei comercial.

În funcție de tipul structurii de management, NGDU Oktyabrskneft aparține unei structuri de management funcțional liniar, care are dezavantaje minore și, în general, este optimă pentru această întreprindere. În 2009, forța de muncă a acestei întreprinderi era de aproximativ 1.750 de persoane.

NGDU Oktyabrskneft este un sistem complex de structuri și diviziuni care asigură producția neîntreruptă de petrol. O diagramă a structurii NGDU Oktyabrskneft este prezentată în Figura 1.

Managementul este realizat de șeful departamentului de producție de petrol și gaze, căruia îi sunt subordonate toate serviciile, departamentele și atelierele. El conduce toate activitățile întreprinderii pe baza unității. Drepturile și responsabilitățile fiecărui departament al șefului adjunct, precum și ale angajaților aparatului, sunt separate prin dispoziții speciale.

Primul adjunct al șefului este inginerul șef, el realizează producția și conducerea tehnică a echipei și, împreună cu directorul, poartă întreaga responsabilitate pentru eficiența întreprinderii.

Inginerul sef este responsabil de:

1) Departamentul de producție și tehnic (PTO), a cărui sarcină principală este de a determina echipamente și tehnologie rațională pentru producția de petrol și gaze, introducerea de noi echipamente și tehnologie avansată.

2) Serviciul Mecanic Şef (CMS) gestionează serviciul de reparaţii mecanice al NGDU.

3) Serviciul Chief Power Engineer (CHS) este angajat în organizarea funcționării fiabile și sigure a centralelor termice, introducând noi, mai fiabile, economice unități electrice și scheme de alimentare cu energie.

4) Departamentul de Securitate Industrială și Sănătate în Muncă (IHS) a cărui sarcină principală este organizarea muncii pentru a crea condiții de muncă sigure.

Direcția Geologică raportează geologului șef. Departamentul este angajat într-un studiu detaliat al domeniului, contabilizarea mișcării rezervelor de petrol și gaze, explorare suplimentară a zonelor individuale, introducerea de scheme tehnologice și proiecte de dezvoltare și găsirea modalităților de intensificare a dezvoltării.

Figura 1 Structura organizațională a NGDU Oktyabrskneft

Departamentul de planificare economică (PEO) raportează economistului șef al NGDU. Sarcina principală a departamentului este de a organiza activitatea de management, de a analiza activitatea întreprinderii și de a identifica modalități de îmbunătățire a eficienței producției. Departamentul Muncii și salariile(Munca și Salariul) este angajat în îmbunătățirea organizării muncii și a managementului producției, introducerea unor forme și sisteme progresive de salarizare și stimulente materiale pentru a crește în continuare productivitatea muncii.

Serviciu financiar suport tehnicși furnizarea de echipamente (MSTO și KO) raportează șefului adjunct al NGDU pt probleme generale. Sarcina principală este de a oferi unităților NGDU toate tipurile de materiale și resurse.

Adjunctul șefului pentru probleme economice este economistul șef, care coordonează și controlează activitățile tuturor serviciilor și departamentelor economice.

Departamentul de Sistem de Control Automat (OACS) este proiectat pentru control automat. Interacționează cu sistemele de management al întreprinderii deservite de cluster-computing și centre de informare și de calcul (KVT-uri și KIVC).

Producția la NGDU este împărțită în principal și auxiliar. Producția principală include ateliere care sunt direct implicate în producerea produselor principale.

Acestea includ CDNG 1, 2, 3, 4; CPPD; CPPN. Aceste ateliere funcționează următoarele funcții: mișcarea petrolului și gazelor la fund prin utilizarea energiei de rezervor; ridicarea uleiului la suprafață, colectarea, controlul, măsurarea volumului de producție prepararea complexă a uleiului pentru a-i conferi calitate comercială;

Structura producţiei auxiliare cuprinde acele divizii ale întreprinderii care asigură funcţionarea neîntreruptă a principalelor ateliere de producţie. Activitățile de producție auxiliară includ: repararea echipamentelor, puțurilor, dispozitivelor și mecanismelor; asigurarea instalațiilor de producție cu energie electrică, apă și alte materiale necesare; furnizarea de servicii de informare către principalele magazine de producție. Toate aceste sarcini sunt îndeplinite de ateliere incluse în structura NGDU: TsAPP; CAZ; TsNIPR; TsPKRS; PRTSEO; atelier de transport.

Atelier de preparare și pompare a petrolului TsPPN, recepția lichidului trifazat extras (petrol, gaz, apă) din zăcământul petrolier, pregătirea (separarea în faze), evidența petrolului și a apei, livrarea petrolului către managementul conductei de petrol și apă de formare la atelierul de întreținere a presiunii din rezervor, pentru utilizare în sistemul de întreținere a presiunii formațiunii.

Atelier de întreținere a presiunii rezervorului (RPM) pentru injectarea apei în formațiuni productive.

Atelier de reparații subterane și majore de puțuri (secțiunea SRO) care efectuează reparații de rutină la puțuri, efectuând măsuri geologice și tehnice pentru influențarea zonei de fund a formațiunii.

Zona de reparare a sondei (CHS) - efectuarea de revizii a sondei, efectuarea de măsuri geologice și tehnice care vizează intensificarea producției de petrol, creșterea recuperării petrolului, creșterea injectivității sondelor de injecție.

Atelier de reparații rulante pentru echipamente electrice și alimentare (PRTSE&E) - asigurarea alimentării cu energie a instalațiilor NGDU, efectuarea reparațiilor preventive programate și a testelor preventive ale echipamentelor electrice, echipamentelor și rețelelor electrice.

Atelier de automatizare a producției și aprovizionării cu aburului (CAPP) - furnizează apă de proces și energie termică (abur) unităților NGDU și consumatorilor terți.

Atelier de construcții și instalații (CMS) - amenajarea explorării, producției și puțurilor puse în funcțiune din naftalină și inactivitate, reparații majore ale unităților de producție petrolieră și a unităților sociale și culturale, întreținere și reparații preventive programate ale echipamentelor de instrumentare, automatizare și telemecanizare la unitățile NGDU .

Oilfield Research and Production Workshop (TSNIPR) - efectuarea de studii hidrodinamice ale puțurilor și formațiunilor, examinarea rezervoarelor de apă dulce, determinarea poluării aerului în zona de activitate a NGDU, studii de laborator ale fluidului produs, determinarea calității apei tratate și uzate la stația de tratare a petrolului, analiza proprietăților fizice și chimice ale gazelor petroliere.

Magazin pentru acoperiri anticoroziune și reparații majore ale conductelor și structurilor (DAC și CRTS). Funcții atelier: curățare internă a rezervoarelor, reparații majore ale rezervoarelor și schimbătoarelor de căldură, acoperirea anticorozivă a rezervoarelor și containerelor, demontarea echipamentelor și structurilor, așezarea conductelor pe GPMT (țevi flexibile polimer-metal), monitorizarea stării sudurilor și măsurarea grosimii peretelui conductelor, rezervoarelor, robinetelor și rezervoarelor (detecția defectelor), repararea conductelor pompe-compresor, livrarea acestora către echipele de lucrări de pompare și reparații.

Atelier de țevi flexibile polimer-metal (CGMPT) - producție de țevi flexibile polimer-metal pentru sistemele de colectare a uleiului și menținerea presiunii rezervorului, pentru transportul uleiului puternic udat și a apelor uzate foarte agresive, producția de bunuri de larg consum.

Structura considerată a NGDU Oktyabrskneft permite întreprinderii să rezolve toate sarcinile care i-au fost atribuite, să utilizeze eficient resursele materiale și de muncă, prin urmare, este recomandabil să-și gestioneze capacitățile de producție.

2 Caracteristicile geologice și fizice ale obiectelor

Câmpul petrolier Serafimovskoye este situat în partea de nord-vest a Bashkortostanului, în districtul Tuymazinsky. Direct la nord-vest de acesta se află marele câmp petrolier Tuymazinskoye, iar la sud sunt câmpurile petroliere Troitskoye și Stakhanovskoye.

În cadrul depozitului există r.p. Serafimovsky, care a fost fondată la 31 decembrie 1952. Acolo locuiesc cea mai mare parte a lucrătorilor implicați în dezvoltarea și exploatarea acestui domeniu. Drumurile și autostrăzile asfaltate trec prin teritoriul câmpului, conectând instalațiile câmpului petrolier cu orașele Oktyabrsky și Belebey și cu gările Tuymazy, Urussu și Kandra.

Dezvoltarea câmpului este realizată de NGDU Oktyabrskneft LLC, situat în sat. Serafimovsky, iar forarea puțurilor este efectuată de BurKan. Produsele sondelor de petrol după tratarea inițială din parcul de colectare a petrolului prin stația de pompare Subkhankulovo sunt pompate printr-o conductă de petrol către rafinăriile de petrol din Ufa. Gazul asociat este consumat de uzina de procesare a gazelor Tuymazinsky, utilizat parțial pentru nevoile locale și transportat printr-o conductă de gaze către orașul Ufa. Alimentarea cu apă este asigurată de la o conductă centrală de apă care furnizează apă din puțurile sub canal ale râului Usen.

Clima regiunii este continentală. Se caracterizeaza prin ierni geroase cu temperaturi de pana la 45 0 C in ianuarie si veri destul de calduroase cu temperaturi de pana la + 35 0 C in iulie. Temperatura medie anuală este de +3 0 C. Precipitația medie anuală este de aproximativ 500 mm. Precipitaţiile apar mai ales toamna şi timp de iarna al anului.

Printre resursele minerale, pe lângă petrol, există calcare, argile și nisipuri. Aceste materiale sunt folosite de populația locală pentru nevoile de construcție și gospodărie. În plus, argila de calitate specială este folosită pentru a pregăti noroiul de argilă pentru forarea puțurilor.

Din punct de vedere orografic, zona depozitului este un platou deluros. Cele mai joase cote sunt limitate la văile râurilor și sunt de aproximativ +100 m; De regulă, versanții sudici ai bazinelor de apă sunt abrupți și formează înălțimi asemănătoare unui cap, bine expuși, în timp ce versanții nordici sunt blând, cu gazon și adesea acoperiți cu pădure.

Rețeaua hidrografică a regiunii este bine dezvoltată, dar nu există râuri mari. Principala arteră de apă a regiunii este râul. Ik. Afluenții săi la sud de zăcământ. sunt râurile Kidash și Uyazy Tamak. Râul curge în câmp. Bishindy, care este afluentul stâng al râului. Usen, curge în afara câmpului. În sudul zăcământului există ieșiri de apă subterană sub formă de izvoare.

Structura geologică a zăcământului Serafimovskoye include zăcăminte precambrian, bavlinian, devonian, carbonifer, permian, cuaternar, rifean și vendian.

Câmpul Serafimovskoye este multistrat. Orizontul productiv principal este formarea de nisip D eu Orizontul Pashi. Formațiuni industriale de nisip petrolier: C- VI 1 , CU- VI 2 , orizontul Bobrikovsky, membru carbonat al orizontului Kizelovsky al etapei Tournaisian, membri carbonatați ai stadiului Famennian, strat de nisip D 3 Orizontul Kynovsky, stratul de nisip D II Orizontul Mullinsky, straturi de nisip D III si D IV Stary Oskalsky orizontul.

Adâncimea medie a orizontului Bobrikovian este de 1250 m, etapa Tournaisiană este de 1320 m, etapa Famenniană este de 1560 m, formațiunea D eu -1690m, formațiunea D II - 1700m, formațiunea D III - 1715 m, stratul D IV - 1730 m.

În termeni tectonici, structura anticlinală brahială Serafimovskaya este situată în partea de sud-est a vârfului Almetyevskaya al arcului tătar și, împreună cu structura Baltaevskaya, formează umflarea Serafimovsky Baltaevsky. Lungimea totală a puțului ajunge la 100 km, iar lățimea variază de la 26 km în vest până la 17 km în est. În părțile centrale și nord-estice ale umflăturii Serafimov-Baltaevsky există ridicarea Serafimovsky, conturată în partea de sud-vest de stratoisohypsum minus 1560 m, iar în partea de nord-est minus 1570 m. Dimensiunile ridicării sunt de 12X4 km și se extind de la sud-vest la nord-est.

Trebuie remarcat faptul că arcurile structurilor din Carbonifer și Permian de pe ridicările Leonidovsky și Serafimovsky coincid cu poziția sa în depozitele devoniene.

Conform datelor geofizice, straturile sunt reprezentate în principal de trei tipuri de roci: noroioase, siltice și gresii.

Principalele zăcăminte la zăcământ sunt zăcăminte devoniene. Cea mai răspândită ca suprafață și grosime este formația D eu . Grosimea sa ajunge la 19,6 m Este reprezentată de cuarț și gresie cu granulație fină.

Orizontul D II aparține gresiilor orizontului Mullin. Este reprezentat prin intercalări de siltstone și noroi, dar este dominat în principal de gresie cu granulație fină, cuarțoasă. Grosimea sa variază de la 19 la 33 de metri.

Straturile orizontului D III este reprezentată de gresii cuarțoase, cu granulație fină, slab sortate. Grosimea lor este foarte mică și variază de la 1-3 metri. Depozitele acestui orizont sunt structural litologic de dimensiuni reduse.

Straturile orizontului D IV - reprezentată de gresie de cuarţ cu granulaţie fină, pe alocuri pietrişoasă. Grosimea lor este de 8 metri, iar pe alocuri 8-12 metri. În ele sunt identificate 10 depozite de tip structural.

Grosimea totală a rezervoarelor unității D este de 28 - 35 m, iar grosimea straturilor saturate cu ulei este de 25,4 m.

Principalele caracteristici ale orizontului sunt prezentate în Tabelul 1.

Tabelul 1 Principalele caracteristici ale orizontului

| Opțiuni |

Obiecte |

|||

| D eu |

D II |

D III |

D IV |

|

| Adâncime medie, m |

||||

| Grosimea medie saturată cu ulei, m |

||||

| Porozitate, fracții de unități |

||||

| Permeabilitate, µm2 |

||||

| Temperatura rezervorului, 0 C |

||||

| Presiunea rezervorului, MPa |

||||

| Vâscozitatea uleiului din rezervor, mPa*s |

||||

| Densitatea uleiului din rezervor, kg/cm 3 |

||||

| Presiunea de saturație a uleiului cu gaz, MPa |

||||

Uleiul de rezervor din stadiul Tournaisian este mult diferit de petrolul din depozitele devoniene. Presiunea de saturație a petrolului cu gaz este de 2,66 MPa. În depozitele devoniene această valoare este de 9 9,75 MPa, ceea ce este de aproape trei ori mai mare decât în stadiul Tournaisian. Densitatea uleiului în condiții de rezervor este de 886 kg/m3. Proprietățile uleiului sunt prezentate mai detaliat în tabelele 2 și 3.

Tabelul 2 Proprietățile fizice ale uleiului

| Indicatori |

D eu |

D II |

D III |

S1k s 1 |

| Temperatura rezervorului,С |

||||

| Presiunea de saturație, MPa |

||||

| Volumul specific de ulei la presiunea de saturație, g/cm3 |

||||

| coeficient de compresibilitate, 10 4 0,1 1/MPa |

||||

| Coeficient dilatare termica, 10 4 1 0 C |

||||

| Densitatea uleiului, kg/m3 la presiunea de saturație |

||||

| Vâscozitatea uleiului, mPas la presiunea de saturație |

||||

| Contracția uleiului de la presiunea de saturație, % |

||||

| Coeficientul de volum |

Tabelul 3 Compoziția chimică a uleiului

Proprietățile apei de formare sunt prezentate în tabelul 4.

Tabelul 4 Proprietățile apei produse

| Indicatori |

D eu |

D II |

D III |

C1 la s 1 |

| Densitate, kg/m3 |

||||

| 49 ,98 |

||||

| 0 ,003 |

||||

| Ca++ |

||||

| M g+ |

4 ,1 |

|||

| K+ Na+ |

32 ,1 |

Compoziția gazului este dată în tabelul 5.

Tabelul 5 Proprietățile gazului

| Componentă |

Cota de componente |

|||||

| D buc = 9,5 mm Masa molara |

D buc = 17,2 mm Masă molară |

D buc = 21 mm Masă molară |

||||

| CU H 4 |

||||||

| C2H6 |

||||||

| C3H8 |

||||||

| C4H10 |

||||||

| C5H12 |

||||||

| C6H12 |

||||||

| C7H16 |

||||||

| Densitate, kg/m3 |

||||||

3 Forarea sondelor.

Un câmp de petrol sau gaze este forat ca parte a unui proiect de dezvoltare sau explorare. Compartimentul geologic al biroului de foraj puțuri, ghidat de proiect, selectează puncte de pe teren cu un topograf care vor fi puțurile acestui câmp.

Pentru a desfășura procesul de foraj cu competență tehnologică, este necesară cunoașterea proprietăților fizice și mecanice de bază ale rocilor care afectează procesul de foraj (proprietăți elastice și plastice, rezistență, duritate și capacitate abrazivă). Acest lucru se realizează prin forarea puțurilor de explorare, din care se obține o secțiune de rocă (miez). Probele de miez și butași sunt trimise departamentului geologic, care efectuează o examinare completă a acestora.

Tehnologia de forare a puțurilor este un complex de operații efectuate secvențial care vizează atingerea unui obiectiv specific. Este clar că orice operațiune tehnologică poate fi efectuată numai cu utilizarea echipamentului necesar. Să luăm în considerare succesiunea operațiunilor în timpul construcției puțului. Construcția sondei se referă la întregul ciclu de construcție a sondei de la începutul tuturor operațiunilor pregătitoare până la dezmembrarea echipamentelor.

Lucrările pregătitoare includ planificarea zonei, instalarea fundațiilor pentru instalația de foraj și alte echipamente, așezarea de comunicații tehnologice, linii electrice și telefonice. Sfera lucrărilor pregătitoare este determinată de relief, climat și arie geografică, conditii de mediu.

Instalare: amplasarea echipamentului de foraj pe locul de pregătire și a conductelor acestuia. În prezent, montarea blocurilor este practicată pe scară largă în industria petrolului - construcția în blocuri mari asamblate în fabrici și livrate la locul de instalare. Acest lucru simplifică și accelerează instalarea. Instalarea fiecărei unități se încheie cu testarea acesteia în modul de funcționare.

Forarea unui puț care se adâncește treptat în grosime suprafața pământului la rezervorul de petrol cu întărirea pereţilor puţurilor. Forarea unui puț începe cu așezarea unei găuri de 2..4 m adâncime, în care se coboară un bit, înșurubat într-un pătrat suspendat pe sistemul de fixare al turnului. Începe forajul, raportarea mișcare de rotație pătrat, și, în consecință, bitul cu ajutorul unui rotor. Pe măsură ce burghiul intră mai adânc în stâncă, burghiul și pătratul sunt coborâte cu ajutorul unui troliu. Roca forată este transportată de fluidul de spălare furnizat de o pompă la burghiu printr-un pivot și un pătrat gol.

După ce puțul a fost adâncit la lungimea pătratului, acesta este ridicat din puț și se instalează o țeavă de foraj între acesta și burghiu.

În timpul procesului de adâncire, pereții fântânilor pot fi distruși, așa că trebuie să fie întăriți (carcasați) la anumite intervale. Acest lucru se realizează folosind țevi de carcasa special coborâte, iar designul puțului capătă un aspect treptat. În partea de sus, găurirea se efectuează cu un bit de diametru mare, apoi mai mic etc.

Numărul de trepte este determinat de adâncimea puțului și de caracteristicile rocilor. Proiectarea puțului se referă la un sistem de țevi de tubaj de diferite diametre, coborâte în puț la diferite adâncimi. Pentru diferite regiuni, modelele puțurilor de petrol sunt diferite și sunt determinate de următoarele cerințe:

- contracararea fortelor de presiune a rocii care tind sa distruga sonda;

- mentinerea diametrului de trunchi specificat pe toata lungimea acestuia;

- izolarea orizonturilor care apar în secțiunea puțului care conțin agenți de compoziție chimică diferită și împiedicarea amestecării acestora;

- capacitatea de a lansa și opera diverse echipamente;

- posibilitatea contactului prelungit cu medii chimic agresive si rezistenta la presiuni si temperaturi ridicate.

Pe câmpuri sunt construite puțuri de gaz, injecție și piezometrice, al căror design este similar cu puțurile de petrol.

Elementele individuale ale structurii puțului au următoarele scopuri:

1 Direcția previne eroziunea rocilor libere superioare de către fluidul de foraj la forarea sondei.

2 Conductorul asigură izolarea acviferelor utilizate pentru apa potabilă; rezerva de apa

3 Coloana intermediară este coborâtă pentru a izola zonele de absorbție și a acoperi orizonturile productive cu presiuni anormale.

4 Carcasa de producție asigură izolarea tuturor straturilor găsite în secțiunea de câmp, coborârea echipamentelor și funcționarea puțului.

În funcție de numărul de coloane de tubaj, proiectarea sondei poate fi cu o singură coloană, cu două coloane etc.

Fundul puțului, filtrul său, este elementul principal al coloanei, deoarece asigură direct comunicarea cu rezervorul de ulei, drenarea fluidului din rezervor în limitele specificate și influența asupra rezervorului pentru a intensifica și regla funcționarea acestuia.

Designul fețelor este determinat de caracteristicile rocii. Astfel, în rocile stabile mecanic (gresii) se poate efectua exploatare deschisă. Oferă o conexiune completă cu formația și este luată ca standard, iar indicatorul eficienței comunicării, coeficientul de perfecțiune hidrodinamică, este luat ca unul. Dezavantajul acestui design este imposibilitatea deschiderii selective a straturilor individuale, dacă există, astfel încât fețele deschise au primit o utilizare limitată.