Izvještaj Odjeljenja „Razvoj i rad naftnih i gasnih polja”. Izvještaj o praksi proizvodnje nafte i plina Prikupljanje i priprema nafte, plina i vode

1 POČETNI PODACI

1.1 Kratke geološke i terenske karakteristike polja

Geološka struktura ležišta Buhara uključuje devonske, karbonske, permske i kvartarne sedimente.

Tektonski, ležište se nalazi na sjevernoj padini južnotatarskog luka. Sa zapada je ograničen uskim i dubokim koritom Altunino-Shunak, koji odvaja konsolidovani dio južne kupole od otoka Aktash-Novo-Elkhovsky. Duž površine kristalnog podruma uočava se stepenasto slijeganje male amplitude u sjevernom i sjeveroistočnom smjeru. Na toj pozadini ocrtava se niz relativno uskih, izdignutih podrumskih blokova izduženih u meridijanskom i submeridionalnom smjeru i pripadajućih korita nalik na grabene.

Položaj ležišta u priobalnim zonama Nižnjekamskog korita sistema Kama-Kinel predodređuje primjetnu promjenu u strukturnim planovima naslaga gornjeg devona i donjeg karbona. U dijelu devonskog sedimentnog niza odgovaraju strukturno slabo definiranim terasama i koritima. Prekrivene naslage imaju složeniji strukturni plan, koji se odlikuju jasnim, linearno izduženim nabujalim zonama, kompliciranim lokalnim izdizanjima trećeg reda. Uz karakteristike naslijeđenog strukturnog plana pojavljuju se lokalne sedimentne novoformacije u obliku grebenskih struktura gornjofransko-famenskog doba i pripadajućih okolnih struktura - Gornje Nalimovskoe i Južno Nalimovskoe izdizanje. Amplitude ovih struktura duž vrha Tournaisian faze dostižu 65-70 m. U osnovi, karakteristični lokalni elementi Buharskog polja su izdizanja trećeg reda niske amplitude. Unutar područja polja, površina Tournaisian etape je komplikovana zonama "kanalnih" ureza, identifikovanih na osnovu rezultata detaljnog CDP rada u Zainsky regionu serije seizmičkih istraživanja 9/96, koji su uglavnom potvrđeni stvarnim bušenjem 1997. -2000.

Osnova za konstruktivne konstrukcije bili su rezultati detaljnog CDP rada grupe Buhara seizmičkih istraživanja 9/96 u regiji Zainsky.

Prema dijelu polja Buhara, utvrđen je sadržaj nafte različitog intenziteta za veći broj horizonata u gornjem devonu i donjem karbonu.

Produktivne na terenu su terigene naslage horizonta Pashiysky, Kynovsky i Bobrikovsky, karbonatni rezervoari Semilukskog, Buregskog, Zavolžskog horizonta i Tournaisian faze. Identificirano je ukupno 47 nalazišta nafte različitih veličina i nivoa nafta. Oni su pod kontrolom pojedinačnih lokalnih uzdizanja ili grupe objekata. Industrijske akumulacije nafte u horizontu Pashi ograničene su na slojeve indeksirane (odozdo prema gore) kao D 1 -c, D 1 -b i D 1 -a, sastavljene od peščara i alevrita. Slojevi D 1 -a, D 1 -b se smatraju jednim objektom - D 1 -a + b, jer se u 20% bunara spajaju ili imaju tanke glinene mostove debljine 0,8-1,2 m istaknut kao samostalni objekat sa sopstvenim VNK.

D 1 -c je predstavljen sitnozrnim dobro sortiranim peščarima, leži u donjem delu horizonta Paši na dubini od 1741,6 m, jasno je koreliran prema GIS materijalima i odvojen je od formacije D 1 -a + b kod mosta debljine 4,6 m Tip rezervoara - porozan. Sadržaj ulja u formaciji D 1 -v je ograničen po površini. Povezuju ga samo 2 ležišta na samom jugu i jedno u srednjem dijelu polja. U 13 bušotina utvrđena je naftonosnost na osnovu GIS materijala, ispitivanje je izvršeno u 10 bušotina, protok nafte u kojima se kreće od 0,3 do 22,1 tona/dan. Efektivna debljina formacije zasićene naftom varira od 0,6 do 2,8 m. Rezervoar D 1 -v je podložan uglavnom dno. U mnogim bušotinama otkrivene su direktne naftonosne konture koristeći prosječne vrijednosti kota OWC za bušotine, uzimajući u obzir donje perforacijske rupe.

Rezervoar D 1 -a+b je široko razvijeno ležište zasićeno naftom, otkriveno u 40% bušotina od ukupnog izbušenog fonda u devonu. Efektivna debljina formacije zasićene uljem varira od 0,8 do 2,4 m.

Ukupno je identifikovano 13 nalazišta nafte, ograničenih na seizmička izdizanja trećeg reda. Naslage su male veličine i visine. Sedam ih je otkriveno samo jednom bušotinom. Tip ležišta - slojevito-lučni. OWC je otkriven u 38% bušotina u kojima je utvrđena zasićenost naftom. S tim u vezi, u 3 ležišta uljne konture su ucrtane u skladu sa položajem kontakta voda-nafta, utvrđenim iz GIS-a i rezultata uzorkovanja, u ostalom samo prema apsolutnoj koti baze donjeg naftnog sloja. zasićeni sloj. Slijeganje konstrukcija je uočeno u sjevernom smjeru. Apsolutne kote OWC-a, po kojima su ucrtane konture ležišta, mijenjaju se od juga prema sjeveru od -1496 do -1508,7 m. Konture ležišta na području bunara 736, 785, 788, 790 i 793a su pretrpjele promjene prema podacima NVSP MOV. Naftno ležište u području bušotine 790 (Verkhne-Nalimovskoye uzdizanje) naglo je promijenilo svoju orijentaciju od submeridionalnog pravca prema rezultatima seizmičkih istraživanja prema sjeveroistoku prema rezultatima NVSP MOV. Veličina depozita je prepolovljena. Nalazište nafte na području bušotine 736 promijenilo je smjer od sjeverozapada ka sjeveroistoku, njegova veličina se neznatno povećala. U naftnim nalazištima ograničenim na izdizanje Istočne Buhare (područje bušotine 793a) i u području bušotine 788, čije rezerve nafte nisu odobrene od strane Komiteta državnih rezervi Ruske Federacije, naftonosno područje se udvostručio. Naftno ležište na području bušotine 785 sa sjeverozapada ograničeno je linijom tektonskog poremećaja identifikovanom od strane NVSP, iza koje je otkriven rased od 5 metara po vertikali. Depozit je ograničen linijom kvara, koja je u ovom slučaju ekran. Veličina depozita je smanjena za 4 puta. Stoga, nakon izvođenja radova koje su autori predložili na upravljanju mrežom seizmičkih profila u pojedinim područjima polja, ponovnoj obrađivanju cjelokupnog raspoloživog materijala za seizmička istraživanja i provođenju istraživanja sedimentacije niskog intenziteta u bušotinama predloženim u dodatnom istražnom poglavlju. , potrebno je razjasniti rezerve nafte polja u skladu sa dobijenim rezultatima.

Ukupna debljina sedimenata Paši horizonta je u prosjeku 22,8 m, efektivna naftom zasićena 1,9 m, što se shodno tome odražava na koeficijent pijeskosti - 0,071, a koeficijent pjeskovitosti za naftom zasićeni dio je 0,631. Koeficijent fragmentacije je 4,067.

Više na sekciji, na dubini od 1734,2 m, nalaze se produktivne naslage horizonta Kynovsky, ograničene na sloj D 0 -v. Akumulacija je uglavnom zastupljena alevritom, rjeđe sitnozrnim i kvarcnim pješčarama. Vrsta rezervoara je porozna.

D 0 -v sloj je razvijen u cijelom području. Na osnovu njega identifikovano je i ocrtano 11 nalazišta nafte, koja se u osnovi preklapaju u pogledu ležišta u ležištima Paši. U 25 bušotina izbušenih u 9 ležišta ispitana je naftom zasićena formacija D 0 -v. Protok ulja dobijen tokom ispitivanja varira od 1,3 do 19,2 tone/dan. Vrsta ležišta - slojevito-svod. OWC je otkriven u 14 bušotina. Na osnovu rezultata uzorkovanja nacrtane su uljne konture u skladu sa hipsometrijskim oznakama donjih perforacijskih rupa iz kojih je dobiveno ulje. U četiri ležišta položaj naftonosnih kontura uzima se duž osnove donjeg sloja zasićenog uljem.

Ukupna debljina horizonta Kynovsky varira od 13,8 do 23,6 m, u prosjeku 19,3 m. Broj međuslojeva je 1 - 4, koeficijent disekcije je 1,852. Ukupna efektivna debljina međuslojeva zasićenih uljem varira između 0,6 - 0,62 m, prosjek je 2,2 m. Koeficijent pjeskovitosti je 0,712. Debljina nepropusnog sloja između slojeva zasićenih uljem je mala - 0,6-1,4 m.

1.2 Svojstva ležišta proizvodnih horizonata

Naslage pašijskog i kinovskog horizonta fransijskog stadijuma gornjeg devona sastavljene su od aleveta i peščara. Karakterizirane su jezgrom u 10 bunara (70 uzoraka).

Pješčanici su monomineralni kvarc, sitnozrni. Zrna kvarca su poluokrugla, zrna su dobro sortirana, pakovanje je prosečno, gusto na površinama. Prema granulometrijskoj analizi, pješčenici su sitnozrni (50,1% - 80,8%) sa malim dodatkom srednje-psamitske frakcije (0 - 10,3%), visoko muljeviti, glinoviti (2,7 - 7,1%). Sadržaj vapna kreće se od 0,1 do 3%.

Cement je sekundarni kvarc, koji formira regeneracijske rubove, i karbonatno-glineni materijal koji stvara kontakt, a u nekim područjima i cement tipa pora. Poroznost pješčenjaka kreće se od 12,9 - 20,4%, propusnost 118,3 - 644,5 * 10 -3 μm 2.

Siltstones su kvarcnog sastava sa dobrim sortiranjem zrna. Prema granulometrijskom sastavu: krupnozrni (43,6-63,7%), srednje i visoko peskoviti (11,2-44,7%), slabo glinoviti (2,2-5,3%) sa malom dodatkom srednje i sitne frakcije mulja (1,5-8,1%) ). Vrsta cementa je regenerativna, kontaktna i pora. Poroznost siltstonea prema jezgru varira od 15 do 21,2%, propusnost - od 9,6 do 109,9 * 10 -3 μm 2.

Poroznost ležišta sedimenata Pashi, utvrđena iz GIS-a (47 bušotina) i jezgra (3 bušotine - 33 određivanja), je skoro ista: 19,7% i 20,5%, zasićenost uljem je 71,9 i 81,6%, respektivno. Parametri propusnosti utvrđeni na osnovu rezultata istraživanja jezgre i hidrodinamičkih studija variraju; Za projektovanje, kao najreprezentativnija uzeta je prosječna vrijednost iz rezultata karotaže bunara (46 bunara - 151 određivanje), koja je jednaka 0,13 µm 2. Standardne vrijednosti koeficijenata poroznosti, zasićenosti uljem i propusnosti za terigene rezervoare starosti Pashiy i Kynov su identične i iznose redom: 0,115, 0,55 i 0,013 μm 2.

Kolektori su velikog kapaciteta, vrlo propusni. Vrsta rezervoara - porozna.

Naslage Paši karakteriše generalno nizak sadržaj peska (0,071), au naftom zasićenom delu - 0,631. Na heterogenost objekta ukazuje prilično visoka vrijednost njegove disekcije, jednaka 4,067. Ukupna debljina horizonta je u prosjeku 22,8 m, ukupna naftom zasićena 1,9 m. Visoka prosječna vrijednost efektivne debljine (10,7 m) ukazuje na prisustvo značajnog vodozasićenog dijela u slojevima sa donjem vodom.

Pokrov za naslage Pašinih naslaga su muljnici kinovskog doba debljine od 2 do 6 m.

Svojstva ležišta ležišta Kynov karakteriziraju podaci o jezgru, rezultati karotaže i hidrodinamičke studije. Prema prvom su veće, a prema reprezentativnijim materijalima, prema geofizičkim studijama, akumulacije se odlikuju sljedećim vrijednostima: poroznost - 19,6%, zasićenost uljem - 74,3%, propusnost - 0,126 µm 2, prikazano u tabeli 1.2. .1. U pogledu svojih kapacitivnih filterskih svojstava, klasificirani su kao visokopropusni, visokopropusni. Vrsta rezervoara - porozna.

Ukupna debljina ležišta Kynovsky je u prosjeku 19,3 m, prosječna debljina zasićenosti naftom je 2,2 m, efektivna debljina je 3,0 m. Akumulacije se odlikuju visokom heterogenošću - disekcija 1,852, visokim sadržajem pijeska - 0,712. Pokrivač za ležišta Kynov je glina iste starosti do 10 m debljine.

1.3 Fizičko-hemijska svojstva formacijskih fluida

Proučavanje fizičko-hemijskih svojstava ulja u uslovima ležišta i površine obavljeno je korišćenjem uzoraka ležišta u TatNIPIneftu iu analitičkoj laboratoriji TGRU. Uzorci su uzimani dubinskim uzorkivačima tipa PD-3 i ispitivani na instalacijama UIPN-2 i ASM-300 prema opšteprihvaćenim metodama. Viskoznost ulja određivana je viskozimetrom VVDU (univerzalni viskozimetar visokog pritiska) i kapilarnim viskozimetrom tipa VPZh. Gustoća izdvojenog ulja određena je piknometrijskom metodom. Sastav nafte i plina nakon jednokratnog otplinjavanja uzorka nafte iz ležišta analiziran je pomoću hromatografa kao što su LKhM-8M, Khrom-5. Svi podaci istraživanja prikazani su u skladu sa RD-153-39-007-96 „Pravilnik za izradu projektno-tehnološke dokumentacije za razvoj naftnih i gasno-naftnih polja“.

Ukupno je za polje Buhara analizirano: akumulacijski uzorci - 39, površinski uzorci - 37 uzoraka. Zbog nedostatka podataka o Tournaisian etapi i Bureg horizontu, korišćeni su prosečni parametri za Kadirovsko i Romaškinsko polje, respektivno.

Fizičko-hemijska svojstva fluida prikazana su u tabeli

Tabela 1. Fizičko-hemijska svojstva

|

Ime |

Pashisky horizont |

||||

|

Broj pregledanih |

Domet |

||||

|

promjene |

značenje |

||||

|

Tlak zasićenja plina, MPa |

|||||

|

otplinjavanje, m3/t |

|||||

|

otplinjavanje, frakcije jedinica. |

|||||

|

Gustina, kg/m3 |

|||||

|

Viskoznost, mPa*s |

|||||

|

Proizvedena voda |

|||||

|

Nastavak tabele 1 |

|||||

|

uklj. vodonik sulfid, m3/t |

|||||

|

Viskoznost, mPa*s |

|||||

|

Ukupna mineralizacija, g/l |

|||||

|

Gustina, kg/m3 |

|||||

|

Kynovsky horizon |

|||||

|

Tlak zasićenja plina, MPa |

|||||

|

otplinjavanje, m3/t |

|||||

|

Koeficijent volumena pri jednom udarcu |

|||||

|

otplinjavanje, frakcije jedinica. |

|||||

|

Gustina, kg/m3 |

|||||

|

Viskoznost, mPa*s |

|||||

|

Volumenski koeficijent na diferencijalu |

|||||

|

otplinjavanje u radnim uslovima, udio jedinica. |

|||||

|

uklj. vodonik sulfid, m3/t |

|||||

|

Koeficijent volumena, udjeli jedinica. |

|||||

|

Viskoznost, mPa*s |

|||||

|

Ukupna mineralizacija, g/l |

|||||

|

Gustina, kg/m3 |

|||||

|

Buregsky horizont |

|||||

|

Tlak zasićenja plina, MPa |

|||||

|

otplinjavanje, m3/t |

|||||

|

Koeficijent volumena pri jednom udarcu |

|||||

|

otplinjavanje, frakcije jedinica. |

|||||

|

Gustina, kg/m3 |

|||||

|

Viskoznost, mPa*s |

|||||

|

Volumenski koeficijent na diferencijalu |

|||||

|

otplinjavanje u radnim uslovima, udio jedinica. |

|||||

|

Proizvedena voda |

|||||

|

uklj. vodonik sulfid, m3/t |

|||||

|

Koeficijent volumena, udjeli jedinica. |

|||||

|

Viskoznost, mPa*s |

|||||

|

Ukupna mineralizacija, g/l |

|||||

|

Gustina, kg/m3 |

|||||

|

Tournaisian Stage |

|||||

|

Tlak zasićenja plina, MPa |

|||||

|

otplinjavanje, m3/t |

|||||

|

Koeficijent volumena pri jednom udarcu |

|||||

|

otplinjavanje, frakcije jedinica. |

|||||

|

Gustina, kg/m3 |

|||||

|

Viskoznost, mPa*s |

|||||

|

Volumenski koeficijent na diferencijalu |

|||||

|

otplinjavanje u radnim uslovima, udio jedinica. |

|||||

|

Nastavak tabele 1 |

|||||

|

Proizvedena voda |

|||||

|

uklj. vodonik sulfid, m3/t |

|||||

|

Koeficijent volumena, udjeli jedinica. |

|||||

|

Viskoznost, mPa*s |

|||||

|

Ukupna mineralizacija, g/l |

|||||

|

Gustina, kg/m3 |

|||||

|

Bobrikovsky horizont |

|||||

|

Tlak zasićenja plina, MPa |

|||||

|

otplinjavanje, m3/t |

|||||

|

Koeficijent volumena pri jednom udarcu |

|||||

|

otplinjavanje, frakcije jedinica. |

|||||

|

Gustina, kg/m3 |

|||||

|

Viskoznost, mPa*s |

|||||

|

Volumenski koeficijent na diferencijalu |

|||||

|

otplinjavanje u radnim uslovima, udio jedinica. |

|||||

|

Proizvedena voda |

|||||

|

uklj. vodonik sulfid, m3/t |

|||||

|

Koeficijent volumena, udjeli jedinica. |

|||||

|

Viskoznost, mPa*s |

|||||

|

Ukupna mineralizacija, g/l |

|||||

|

Gustina, kg/m3 |

|||||

1.4 Kratke tehničke i operativne karakteristike fond

bunari

Devonske naslage ležišta.

Zaliha bušotina za horizont D 0 + D 1, predviđena pilot projektom proizvodnje i dodatnom dokumentacijom, određena je u iznosu od 85 jedinica, uključujući proizvodnju - 18, procjenu - 6, istraživanje - 61. Gustina mreže je 16 hektara/bunar.

Naime, od 1. januara 2004. godine izbušeno je 79 bušotina, od čega 18 proizvodnih, 55 istražnih, a 6 procjeničkih.

Na kraju 2004. godine proizvodni fond za pogon iznosio je 28 bušotina.

U toku 2004. godine došlo je do sljedećih promjena u proizvodnom fondu: 1 nova bušotina (br. 793a) iz pijezometrijskog fonda puštena je u rad za naftu.

Od 1. januara 2005. godine operativni fond je bio 25 bušotina. U 2004. godini 1 bušotina (br. 750) prestala je iz postojećeg fonda, a puštena su u rad 4 bunara (br. 785, 792, 794, 1027).

U neaktivnoj zalihi postoje 3 bunara: sva 3 bunara čekaju ORS.

Dinamika rudarskog fonda je prikazana u nastavku:

Tabela 1. Dinamika rudarskog fonda

|

Broj bunara |

||||

|

od 1. januara 2004 |

od 1. januara 2005 |

|||

|

1. Rudarski fond |

||||

|

uključujući: font |

||||

|

2. Aktivni fond |

||||

|

uključujući: font |

||||

|

3. Neaktivni fond |

||||

|

4.U masteringu |

||||

Dinamika prosječnog dnevnog protoka jednog radnog bunara može se pratiti u tabeli:

Tabela 2 Prosječni dnevni protok bunara.

|

od 1. januara 2004 |

od 1. januara 2005 |

||||||

|

Način rada |

|||||||

|

Avg. protok 1 bunar, t/dan |

|||||||

|

Nastavak tabele 2 |

|||||||

Krajem 2004. godine injekcioni fond za postrojenje je bio 1 bušotina.

Dinamika fonda injekcionih bušotina od 1. januara 2005. godine data je u nastavku:

Tabela 3. Dinamika fonda injekcionih bušotina

|

Broj bunara |

||||

|

od 1. januara 2004 |

od 1. januara 2005 |

|||

|

Cijeli fond za injekcije |

||||

|

a) bušotine pod ubrizgavanjem |

||||

|

b) neaktivni fond |

||||

|

c) naftaši |

||||

|

d) pijezometrijski |

||||

|

e) u savladavanju |

||||

Trenutna zaliha injekcionih bunara je 1 bušotina (br. 1009).

Drugi bunari.

Od 1. januara 2005. godine, zaliha piezometrijskih bunara iznosi 12 bunara. U izvještajnoj godini bušotina br. 1038 prešla je iz osmatračkog fonda u ovaj fond, a 1 bušotina je puštena u proizvodnju iz pijezometrijskog fonda.

Broj napuštenih bušotina na kraju izvještajne godine je 25 bunara, što je isto kao i prošle godine.

Od 1. januara 2005. godine nema bunara u konzerviranom fondu.

Planirano je da proizvodnja nafte za 2004. godinu duž horizonta D 0 i D 1 polja Buhara proizvede 27.934 hiljade tona, ali je stvarno proizvedeno 28.768 hiljada tona. Stopa proizvodnje u postrojenju iznosila je 1,45% početnih nadoknadivih rezervi i 1,65% tekućih nadoknadivih rezervi.

U izvještajnoj godini puštena je u rad 1 nova naftna bušotina sa 0,271 hiljada tona nafte. Prosječni protok nafte nove bušotine iznosio je 1,6 tona/dan.

U 2004. godini proizvedeno je: SRP - 13.769 tona nafte (47,9%), ESP - 14.999 (52,1%). nadoknadive rezerve su odabrane

Puštanjem u rad 4 bušotine iz neaktivnosti proizvedeno je 0,932 hiljade tona nafte. Prosječni protok nafte jedne bušotine puštene u rad iz neaktivnosti iznosio je 1,3 tone/dan, a za tekućine 8,6 tona/dan.

Utiskivanje vode u 2003. godini, tehnološko utiskivanje, iznosilo je 29.186 hiljada m 3 . Godišnje povlačenje fluida u rezervoarskim uslovima kompenzovano je tehnološkim ubrizgavanjem za 14,2%.

Generalno, duž horizonta D 0 + D 1, od 1. januara 2005. godine radi 25 bunara sa vodom, svi bunari su poplavljeni formacijskom vodom.

Prema stepenu zalijevanja proizvedenih proizvoda, u tabeli 4. raspoređena je zaliha vode iz bunara.

Tabela 4. Sječenje vode proizvedenih proizvoda.

Stanje rezervoarskog pritiska.

Od 1. januara 2005. godine, rezervoarski pritisak na postrojenju u zoni vađenja iznosio je 163,1 atm, u odnosu na 164,2 atm prošle godine.

Bobrikovsky depoziti depozita.

Godine 1997. puštena su u razradu ležišta horizonta Bobrikovsky.

Zaliha bušotina za horizont Bobrikovsky, predviđena pilot projektom proizvodnje i dodatnim dokumentima, određena je u iznosu od 25 jedinica, uključujući proizvodnju - 20, rezervu - 1, procjenu - 2, istraživanje - 2.

Gustina mreže je 16,0 ha/m2.

Naime, od 1. januara 2005. godine izbušeno je 17 bušotina, od čega 13 proizvodnih, 2 istražne i 2 procjene.

Na kraju 2004. godine proizvodni fond za pogon iznosio je 23 bušotine.

Od 1. januara 2005. godine operativni fond je bio 23 bušotine. U 2004. godini 2 bunara su izvučena iz stanja mirovanja (br. 1022, 1029). U neaktivnom fondu nema bunara.

Dinamika rudarskog fonda prikazana je u tabeli 5.

Tabela 5. Dinamika rudarskog fonda.

|

Broj bunara |

||||

|

od 1. januara 2004 |

od 1. januara 2005 |

|||

|

1. Rudarski fond |

||||

|

Uključuje: font |

||||

|

Nastavak tabele 5 |

||||

|

2. Aktivni fond |

||||

|

uključujući: font |

||||

|

Neaktivni fond |

||||

|

U razvoju |

||||

Dinamika prosječnog dnevnog protoka jednog radnog bunara može se pratiti u tabeli 6.

Tabela 6 Prosječni dnevni protok aktivnog bunara.

Pošaljite svoj dobar rad u bazu znanja je jednostavno. Koristite obrazac ispod

Studenti, postdiplomci, mladi naučnici koji koriste bazu znanja u svom studiranju i radu biće vam veoma zahvalni.

Objavljeno na http://allbest.ru/

Ministarstvo obrazovanja i nauke REPUBLIKE TATARSTAN

ALMETYEVSK DRŽAVNI INSTITUT ZA NAFTU

Odjel za razvoj i radnaftna i gasna polja"

IZVJEŠTAJ

Prema obrazovnoj praksi koja se odvijala u NGDU “Leninogorskneft”, poligon, NGDU “Elkhovneft”

Mjesto prakse: Almetjevsk

Voditelj prakse sa Katedre za RiENGM

Almetjevsk 2012

WITHposjedovanje

Uvod

1. Kriterijumi i principi za identifikaciju operativnih objekata

2. Sistemi razvoja naftnih polja

3. Postavljanje bunara prema površini ležišta

4. Geološke i fizičke karakteristike objekata

5. Bušenje bunara

6. PPD sistem

7. Rad naftnih i injekcionih bušotina

8. Dobro istraživanje

9. Metode povećanja produktivnosti bušotine

10. Tekuće i kapitalne popravke bunara

11. Prikupljanje i priprema nafte, gasa i vode

12. Industrijska sigurnost u naftnim i gasnim preduzećima

Bibliografija

Uvod

Trust za proizvodnju nafte i gasa Almetyevneft formiran je 1. oktobra 1952. godine na osnovu naftnog polja Minnibaevo trusta Bugulmaneft PA Tatneft. Godine 1954. transformisan je u odeljenje naftnog polja, 1970. godine u Odeljenje za proizvodnju nafte i gasa Almetyevneft, kulturno-domaće, maloprodajne i proizvodne objekte.

Danas menadžment uključuje:

6 radionica za proizvodnju nafte i gasa;

2 radionice za kompleksnu pripremu i pumpanje ulja;

radionica za prijem i isporuku ulja;

Radionica za održavanje rezervoarskog pritiska;

10 radionica za pomoćnu proizvodnju;

Odjeljenje za stambeno-komunalne poslove.

Uprava Almetyevnefta ima sportsko-rekreativnu radionicu, a zadužena je za zdravstveni kamp Yunost i ribarsku bazu Kama.

NGDU Almetyevneft razvija centralne i sjeverozapadne dijelove Romaškinskog polja.

Organizacija proizvodnih procesa u NGDU Almetyevneft:

OPPD" Odsjek za održavanje ležišnog pritiska i povećanje povrata nafte Osnovni zadatak je izrada i organizacija realizacije mjera u cilju ispunjavanja plana upumpavanja procesnog fluida u ležište, povećanje efikasnosti korištenja fonda injektnih bušotina i druge opreme postrojenja. sistem kontrole saobraćaja, praćenje blagovremenog sprovođenja mera za povećanje eksploatacije nafte, kontrola sprovođenja ekoloških mera u toku rada objekata za održavanje rezervoarskog pritiska;

CITS obezbjeđuje realizaciju dnevnih i mjesečnih planova proizvodnje nafte i plina, organizira i prati realizaciju dnevnih zadataka, svakodnevnu analizu stanja proizvodnje, 24-časovnu organizaciju i kontrolu rada na svim ciljevima, koordinaciju sa pomoćnom proizvodnjom.

TODNIRP - tehnološko odjeljenje za proizvodnju i razvoj proizvodnje nafte, Glavni zadatak: izrada dugoročnih, godišnjih, kvartalnih i mjesečnih planova proizvodnje nafte, puštanje u rad bunara, podzemnih i kapitalnih remonta bunara i bunara za mehanizovanu proizvodnju nafte.

OKPC - osiguranje kvalitetne sanacije bunara od pisanja planova rada do završetka remonta, razvijanje organizaciono-tehničkih mjera u cilju povećanja efikasnosti remonta bunara, praćenje usklađenosti tehnološkog procesa pri remontu bunara, uvođenje novih tehnologija i materijala.

OOSS - odeljenje organizacije izgradnje bunara vrši kontrolu blagovremenog završetka radova na izgradnji bunara, pod uslovom da se ne prekoračuje troškovna granica.

SPSN servis za prijem i isporuku ulja. Glavni zadatak prijemne isporuke nafte je organizovanje prijema nafte iz divizija OAO Tatneft i njena isporuka u integrisanim mernim centrima u sistem magistralnih naftovoda AK Transneft.

SPbiOT - služba za industrijsku sigurnost i zaštitu rada (Glavni zadatak je obezbjeđivanje industrijske sigurnosti i zaštite rada u odeljenjima menadžmenta, organizovanje i koordinacija rada u ovom pravcu. Tehnička služba - rukovodi implementacijom i radom nove opreme i napredne tehnologije u objektima NGDU.

OMTSKO odjel materijalno-tehničkog snabdijevanja i konfiguracije opreme. Vrši korporativno upravljanje procesom materijalno-tehničke podrške proizvodnje.

Odeljenje glavnog inženjera - obezbeđuje tehničko-metodološko upravljanje službom upravljanja energijom, razvija i kontroliše sprovođenje mera za racionalan rad energetske i toplotne opreme.

Odeljenje glavnog mehaničara. Glavni zadatak je pružanje tehničkog i metodološkog vođenja servisa mehaničkih popravki i osiguranje racionalnog rada opreme.

Odjeljenje glavnog tehnologa. Osnovni zadatak je organizovanje realizacije planova pripreme i crpljenja nafte, proizvodnje široke frakcije i mera za poboljšanje kvaliteta i smanjenje gubitaka prečišćenog ulja.

TORNiGM je tehnološki odjel za razvoj naftnih i plinskih polja. Osnovni zadatak odjela je implementacija i odobravanje tehnoloških šema i projekata razvoja terena.

Geološki odjel. Osnovni zadatak Geološkog odeljenja je detaljno proučavanje naftnih i gasnih polja u periodu njihovog bušenja proizvodnim i injekcionim bušotinama.

MGS - geodetska i geodetska služba. Glavni zadatak MGS-a je pravovremena i kvalitetna provedba kompleksa geodetskih radova predviđenih regulatornim zahtjevima, dovoljnih da osiguraju sigurno obavljanje poslova vezanih za korištenje podzemlja, najpotpunije izvlačenje mineralnih rezervi iz podzemlje, obezbjeđenje tehnološkog ciklusa rudarskih, građevinskih i instalaterskih radova, kao i za predviđanje opasnih situacija pri izvođenju tih radova.

OVP - odjel pomoćne proizvodnje. Osnovni zadatak Odsjeka je proučavanje socioloških problema organizacije rada, života i odmora radnika, izrada socijalnih programa, organizacija njihove realizacije i praćenje toka njihove implementacije.

SOI je usluga obrade informacija. Osnovni zadatak je implementacija i osiguranje efikasnog funkcionisanja informacionog sistema NGDU, prikupljanje primarnih informacija i blagovremeno izdavanje rezultata proračuna potrošačima.

POOM - proizvodni odjel za razvoj polja. Osnovni zadatak je izrada mjera za blagovremeno puštanje u rad objekata u izgradnji, tekući i budući planovi kapitalne izgradnje.

OER i P - odjel za ekonomske proračune i prognoze. Osnovni zadatak je organizovanje i unapređenje obračuna i opravdanja za prognoziranje i operativnu analizu finansijskih aktivnosti menadžmenta, kalkulacije i obrazloženja finansijskog plana za samostalne strukturne jedinice.

OH&ZP - odjel organizacije rada i nadnica. Osnovni zadatak je stvaranje uslova za progresivnu i efektivnu radnu aktivnost kroz razvoj i implementaciju naprednih oblika organizacije rada.

OKS - odjel kapitalne izgradnje. Osnovni zadatak odeljenja je izrada tekućih i dugoročnih planova kapitalne izgradnje gradskih stambenih i civilnih objekata, finansiranih iz OAO Tatneft i drugih izvora finansiranja, praćenje toka izgradnje i finansiranja izgrađenih objekata i obezbeđenje pravovremeno puštanje u rad završenih objekata.

Odjel za registraciju imovine - Glavni zadatak odjela je predstavljanje NGDU Almetyevneft po pitanjima državne registracije prava na imovinu i prilikom sklapanja transakcija (zakupa, kupovine i prodaje) sa imovinom, kao i računovodstvo, kontrola i analiza efikasnosti korištenje imovine u vlasništvu OGDU Almetyevneft i izrada prijedloga za njeno poboljšanje.

PSO - odeljenje za projektovanje i procenu. Osnovni zadatak je blagovremeno izdavanje projektno-procjenske dokumentacije „Kupcu“ u skladu sa mjerama razvijenim za pravovremeno puštanje u rad. Objekti u izgradnji, sadašnji i budući planovi izgradnje novih, rekonstrukcija postojećih objekata vlastitim sredstvima.

TsDNG - radionice za proizvodnju nafte i plina. Glavni zadatak je osigurati razvoj naftnih i plinskih polja.

TSPP - radionica za održavanje rezervoarskog pritiska. Glavni zadatak je održavanje akumulacionog pritiska na gradilištima.

TsKPPN - radionica za složenu pripremu i pumpanje ulja. Glavni zadatak je primanje nafte iz CDNG-a u rezervoare, odvajanje nafte od robnih depoa, proizvodnja široke frakcije lakih ugljikovodika i isporuka tretirane nafte

TsKPRS - radionica za kapitalne i podzemne popravke bunara. Glavni zadatak je pravovremena i kvalitetna zamjena neispravnih električnih centrifugalnih postrojenja i podzemne opreme.

PRTSGNO je radionica za valjanje i popravku opreme za pumpanje dubokih bunara. Glavni zadatak je izvršiti popravke i revizije presovanja.

TsPSN - radionica za prijem i isporuku ulja. Osnovni zadatak je organizaciona i tehnička podrška operacijama prijema i isporuke nafte, osiguravanje pouzdanosti računovodstva i kontrole kvaliteta nafte.

PRTSEiE - radionica za valjanje i popravku električne opreme i napajanja.

Osnovni zadatak je osigurati pouzdan, ekonomičan, siguran rad električnih instalacija, te izvršiti popravke električne opreme u svim odjeljenjima NGDU.

CHP - toplana i elektrana. Glavni zadatak radionice je nesmetano, racionalno snabdevanje toplotom i energijom objekata NGDU, OJSC Tatneft uz minimalne troškove i sprečavanje gubitaka energije.

PRTSEO - radionica za valjanje i popravku operativne opreme. Glavni zadatak radionice je osigurati pouzdan i nesmetan rad opreme naftnih polja.

DAC - radionica za automatizaciju proizvodnje. Glavni zadatak je održavanje i osiguranje pouzdanog rada instrumentacije.

AUTT-1 - Odjel tehnološkog transporta Almetyevsk. Osnovni zadatak AUTT-1 je kvalitetna i pravovremena transportna usluga i izvođenje radova sa specijalnom opremom za preduzeća, organizacije i strukturne podjele NGDU-a kako bi se osiguralo ispunjenje planiranih ciljeva za proizvodnju nafte i plina, izgradnju nafte i plina. gasne bušotine.

TsAKZO - radionica za antikorozivnu zaštitu opreme. Glavni zadatak radionice je povećanje vijeka trajanja naftne opreme korištenjem tehnologija zaštite od korozije.

SPC - Sportsko fitnes radionica NGDU "AN". Osnovni zadatak radionice je da obezbijedi uslove za unapređenje zdravlja i svestranog fizičkog razvoja zaposlenih u NGDU “AN” i članova njihovih porodica.

Rekreacijski centar "Omladina". Glavni zadatak je osigurati odmor za radnike NGDU i njihove porodice.

Centralno skladište. Poslovi skladišta obuhvataju: prijem, obradu, skladištenje i ispuštanje materijalnih sredstava i opreme.

UKK - Centar za obuku. Osnovni zadatak je: obuka, prekvalifikacija, usavršavanje radnika, obuka majstora i njihovih rezervi.

1. Kriterijumi i principi za identifikaciju operativnih objekata

Razvoj višeslojnih polja sa različitim vrstama ugljovodoničnih fluida (nafta, gas, gasni kondenzat i voda) je složen problem optimizacije čije kompetentno rešenje određuje koliko će se efikasno i racionalno eksploatisati podzemlje. Odlučujuću ulogu u rješavanju ovog pitanja ima stepen istraženosti polja, odnosno dostupnost pouzdanih informacija o konfiguraciji ležišta, geološkim i fizičkim karakteristikama proizvodnih formacija, njihovim prirodnim režimima, fizičkim i hemijskim svojstvima i komponentni sastav ugljikovodičnih sirovina.

Visok stepen znanja omogućava minimiziranje rizika od greške pri odabiru operativnih objekata, formirajući najracionalniju shemu za njihov odabir. Istovremeno, evidentno je da je za izbušene oblasti karakterističan visok stepen znanja: ovde su odluke o raspodeli proizvodnih kapaciteta već formirane i moguće je samo njihovo prilagođavanje. Stoga je najhitnije pitanje identifikacija operativnih objekata u početnoj fazi razvoja. U pravilu, količina početnih informacija za dizajn u ovoj fazi je vrlo ograničena. U tom smislu, izbor optimalnog broja objekata je dvosmislen zadatak. Kako nove informacije postanu dostupne, njihov broj se može značajno povećati ili značajno smanjiti. Takve promjene mogu značajno uticati i na tehnološku i na ekonomsku efikasnost projekta.

Trenutno, zbog poboljšanja tehničke opremljenosti polja, postoji tendencija uzimanja u obzir većeg broja parametara i kriterijuma prilikom kombinovanja više slojeva u jedan proizvodni pogon. Glavni kriterij za ispravnu identifikaciju operativnih objekata je racionalnost indikatora razvoja.

Stoga se u posljednje vrijeme pokušavaju uzeti u obzir kvantitativni kriteriji koji se odnose na geološke karakteristike strukture različitih horizonata prilikom identifikacije operativnih objekata.

Greška predviđanja funkcije može se koristiti kao kriterij odabira.

Kriterijum za odabir projektnih režima rada bunara je minimalni pritisak u dnu bušotine potreban za protok bušotine; pritisak zasićenja gasom rezervoara nafte; minimalni pritisak potreban za normalan rad centrifugalne ili klipne pumpe za duboke bunare; maksimalni dozvoljeni protok bušotine (ili maksimalni specifični protok po metru debljine formacije).

Nisu svi ovi kriteriji uvijek prihvatljivi.

Naprotiv, za stijene koje su vrlo slabe i nestabilne mogu se pokazati nepotrebnim svi ograničavajući kriteriji tlakova u dnu rupe, jer se ne mogu postići kao rezultat ograničavanja protoka.

Međutim, ovaj osnovni zahtjev ne može poslužiti kao jedini kriterij za racionalnost razvoja.

Očigledno je da postoje određene veze između ovih veličina koje mogu poslužiti kao kriterijumi koji određuju uslove za izvodljivost i ekonomsku isplativost bušenja dodatnih bušotina.

Jedan od mogućih kriterijuma za izvodljivost bušenja rezervnih bušotina može biti trošak dodatne proizvodnje nafte, koji ne bi trebalo da prelazi određenu granicu - granicu isplativog troška, zavisno od kvaliteta proizvedene nafte, lokacije ležišta, itd.

Kao glavni kriterij, kao iu slučaju kontinuiranog ležišta, uzet ćemo cijenu nafte dodatno proizvedene kroz rezervne bušotine. Kriterijum za njihovu primjenjivost je Fourierov parametar Fo: gdje je Yak polumjer dovodne konture ili vanjske granice formacije (karakterizirajući veličinu formacije). Kao kriterijum za prelazak sa režima rastvorenog gasa na mešoviti režim istiskivanja gazirane nafte vodom, jednakost pritisaka u dnu rupe pri konstantnim brzinama protoka ili jednakost brzina protoka pri konstantnim pritiscima uzetih za i-tu seriju iz formule interferencije nestišljivog fluida za istovremeni rad serije kada se uporede s odgovarajućim vrijednostima dobivenim izračunavanjem rada ove serije u načinu rada otopljenog plina.

Metoda proračuna mora biti dovoljno tačna, za šta se moraju usvojiti određeni kriterijumi.

Takav kriterij može biti, na primjer, poređenje indikatora izračunatih prema ovoj shemi i točnije (višedimenzionalne).

Objektivni kriterij adekvatnosti modela je kriterij slaganja.

Kriterijumi za efikasnu primenu metoda

Kriterijumi za primenljivost metoda u određenoj meri obuhvataju tehničko-ekonomske pokazatelje korišćenja metode zasnovane na generalizaciji prethodno stečenog iskustva u primeni metode u različitim geološkim i fizičkim uslovima.

Na osnovu analize brojnih teorijskih, laboratorijskih i terenskih studija domaćih i stranih autora, utvrđeni su geološki i fizički kriteriji za primjenjivost novih metoda povećanja iskorištenja nafte i dati su u tabeli.

Odabir depozita vrši se njihovom analizom prema kriterijima primjenjivosti svake metode.

Na jednom polju se ispostavlja da je moguće preporučiti dva ili više metoda, a kriterijumi za primenljivost metoda i dodatni uslovi i ograničenja ne dozvoljavaju izbor jedne metode uticaja za oblast izvode se posebne tehničko-ekonomske procene.

Opravdanost metode povećanja iskorištenja nafte prilikom plavljenja na osnovu kriterija primjenjivosti metoda.

Označavanjem udjela vode u ukupnoj zapremini unesene tekućine i zadržavanja stijene pri njenom obrnutom strujanju kroz koeficijent e, dobijamo glavni kriterij djelotvornosti cikličkog djelovanja.

Navedeni podaci se utvrđuju na osnovu rezultata laboratorijskih studija na fizički sličnim modelima ležišta u odnosu na uslove određenog objekta (koristeći uzorke stvarnih stijena, ležišno ulje i podložni kriterijima sličnosti u procesu modeliranja).

2. Sistemi za razvoj naftnih polja

Naftna i naftna i plinska polja su nakupine ugljikovodika u zemljinoj kori, ograničene na jednu ili više lokaliziranih geoloških struktura, tj. objekata koji se nalaze u blizini iste geografske lokacije. Ležište je prirodna lokalna pojedinačna akumulacija nafte u jednom ili više međusobno povezanih slojeva ležišta, odnosno u stijenama koje mogu sadržavati i ispuštati naftu tokom razvoja.

Naslage ugljovodonika uključene u polja obično se nalaze u slojevima ili stijenskim masama koje imaju različite distribucije pod zemljom, često s različitim geološkim i fizičkim svojstvima. U mnogim slučajevima, pojedinačne formacije koje sadrže naftu i plin su odvojene značajnim debljinama nepropusnih stijena ili se nalaze samo u određenim područjima polja.

Takve izolirane formacije ili formacije različitih svojstava razvijaju različite grupe bunara, ponekad koristeći različite tehnologije. Veličina i višeslojnost polja sa kapacitivnim svojstvima ležišta uglavnom određuju veličinu i gustinu rezervi nafte, au kombinaciji sa dubinom pojavljivanja, određuju izbor sistema razvoja i metoda proizvodnje nafte.

Sistem razvoja naftnog polja treba nazvati skupom međusobno povezanih inženjerskih rješenja koja definišu razvojne objekte; redoslijed i tempo njihovog bušenja i razvoja; prisustvo uticaja na formacije u cilju vađenja nafte i gasa iz njih; broj, odnos i lokacija injekcionih i proizvodnih bušotina; broj rezervnih bušotina, upravljanje razvojem polja, zaštita podzemlja i okruženje. Izgraditi sistem razvoja terena znači pronaći i implementirati gore navedeni skup inženjerskih rješenja.

Sistem razvoja polja mora ispunjavati zahtjeve za maksimalno izvlačenje nafte ili plina iz podzemnih najkraće moguće vreme uz minimalne troškove.

Razvojnim projektom utvrđuje se broj i lokacija sistema proizvodnih i injektnih bušotina, nivo proizvodnje nafte i gasa, načini održavanja ležišnog pritiska itd.

Razvoj pojedinačnih nalazišta nafte ili gasa odvija se kroz sistem proizvodnih i injekcionih bušotina koje obezbeđuju vađenje nafte ili gasa iz ležišta. Kompleks svih aktivnosti koje obezbeđuju razvoj ležišta određuje sistem razvoja.

Osnovni elementi sistema razvoja ležišta su: način uticaja na formiranje, postavljanje proizvodnih i injekcionih bušotina, tempo i redosled bušenja proizvodnje i injekcionih bušotina.

Najvažniji elementi razvojnog sistema su metode uticaja na formaciju, jer će se u zavisnosti od njih rješavati i druga pitanja razvoja ležišta.

Da bi se povećala efikasnost prirodnih režima ležišta i osigurao najracionalniji razvoj, potrebno je koristiti različite metode uticaja na ležište. Takve metode mogu uključivati različite vrste vodoplavljenja, ubrizgavanje plina u plinsku kapu ili u naftni dio ležišta, tretmane hlorovodoničnom kiselinom, hidrauličko frakturiranje i niz drugih mjera koje imaju za cilj održavanje pritiska u ležištu i povećanje produktivnosti bušotine.

Trenutno, bez održavanja ležišnog pritiska, razvijaju se ili ležišta koja imaju aktivan prirodni režim, sposobna da održe pritisak tokom čitavog perioda razvoja i dobiju visok konačni faktor izvlačenja nafte, ili polja sa malim rezervama, gde je organizovana organizacija rada za održavanje pritiska. nije ekonomski izvodljivo.

3. Postavljanje bunara prema površini ležišta

Postavljanje bunara se odnosi na mrežu postavljanja i udaljenosti između bunara (gustina mreže), tempo i redoslijed puštanja bunara u rad. Razvojni sistemi se dijele na sljedeće: sa bunarima postavljenim na jednoličnoj mreži i sa bunarima postavljenim na neravnoj mreži (uglavnom u redovima).

Razvojni sistemi sa pozicioniranjem bunara na uniformnoj mreži razlikuju se: po obliku mreže; po gustini mreže; po stopi puštanja u rad bunara; prema redosledu puštanja u rad bušotina u odnosu jedna na drugu i strukturne elemente ležišta. Mreže su u obliku kvadrata i trokuta (šestougaone). Kod trokutaste mreže na površinu se postavlja 15,5% više bunara nego kod kvadratne mreže u slučaju jednakih razmaka između bunara. Raspored lokacija bušotina u perspektivnom ili naftno-gasonosnom području i redosled njihovog bušenja, pruža pouzdano i efikasno rešenje geoloških istražnih problema u specifičnim geološkim uslovima.

Osnovni sistemi za postavljanje bunara:

Triangular

Postavljanje svake nove bušotine na vrh trougla, u čija druga dva vrha se nalaze već izbušene bušotine.

Prsten

Postavljanje bunara u uzastopne redove oko otkrivnog bunara na istim hipsometrijskim oznakama osnovnog produktivnog horizonta.

Profil

Postavljanje bunara na različite hipsometrijske oznake duž profila (linije) koji prelazi strukturu ili područje ležišta u određenom smjeru, kako bi se dobio profilni geološki presjek.

U praksi se pod određenim uslovima koriste kombinovani sistemi za postavljanje bušotina koji se sastoje od različitih kombinacija osnovnih sistema ili njihovih modifikacija (npr. sistem cik-cak profila).

Kombinacije sistema za postavljanje bušotina se posebno često koriste u istraživanju polja koja sadrže ležišta različitih vrsta i veličina i čije se istraživanje vrši nezavisnim šablonima bušotina.

Uz savremene metode prospekcije i istraživanja, sistemi za postavljanje bušotina se biraju i na osnovu rješenja dobijenih analizom odgovarajućih matematičkih modela industrijskih naftnih i plinskih akumulacija.

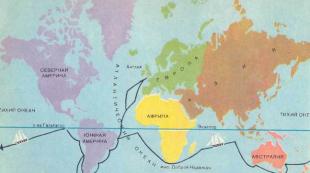

4. Geološke i fizičke karakteristike objekata

Romaškinsko polje nalazi se 70 km zapadno od grada Almetjevska. Otkriven 1948. godine, razvijan od 1952. Ograničen na vrh Almetyevskaya Tatarskog luka veličine 65x75 km, dio blizu luka je komplikovan brojnim lokalnim izdizanjima. Depozit je višeslojni. Glavni industrijski sadržaj nafte povezan je sa terigenim slojevima srednjeg, gornjeg devona i srednjeg karbona (bobrikovski horizont); Manje naslage nalaze se u karbonatnim rezervoarima gornjeg devona, donjeg i srednjeg karbona. Otkriveno je preko 200 nalazišta nafte. Glavno ležište, visoko 50 m, nalazi se u horizontu Paši. Akumulacije su predstavljene kvarcnim peščarima ukupne debljine od nekoliko do 50 m, prosečna debljina zasićenosti naftom je 10-15 m. Poroznost peščara je 15-26%, propusnost 40-2000 mD. Ulje naftensko-parafinskog sastava, gustina 796-820 kg/m 3, sadržaj S 1,5-2,1%, parafin 2,6-5,4%. Sastav pratećeg gasa (%): CH 4 30-40, C 2 H 6 + više 27-55. Akumulacija horizonta Kynov gornjeg devona (debljina pješčanih ležišta je do 9 m, prosječna debljina zasićene naftom 3,2 m) hidrodinamički je povezana sa ležištem Pashi. Preostale naslage u terigenim naslagama (donji karbon) su ograničene na pješčano-alevtske rezervoare ukupne debljine do 18 m. Režim ležišta je vodno-pritisni i elastično-vodeni. Glavna ležišta se razvijaju održavanjem ležišnog pritiska (unutarkružno i periferno plavljenje) korišćenjem mehanizovane metode. Proizvodni centar je Almetjevsk.

Područje Minnibaevskaya jedno je od centralnih područja ležišta. Područje se počelo sa industrijskim razvojem 1952. godine. Prve injekcione bušotine Almetyevsko-Minnibaevsky rezanog niza prebačene su na injektiranje vode 1954. godine. Danas je ovo jedno od najrazvijenijih područja Romashkinskog polja.

Objavljeno na http://allbest.ru/

Objavljeno na http://allbest.ru/

Romashkinskoye polje:

kvadrati: 1 - Berezovskaya, 2 - Severno-Almetyevskaya, 3 - Almetyevskaya, 4 - Minnibaevskaya, 5 - Zay-Karatayskaya, 6 - Kuakbashskaya, 7 - Tashliyarskaya, 8 - Chishminskaya, 9 - Alkeevskaya - East-S111 Abdrahmanovskaja, 12 - Južno-Romaškinska, 13 - Zapadno-Leninogorska, 14 - Pavlovska, 15 - Zelenogorskaja, 16 Istočna - Leninogorska, 17 - Aznakaevskaja, 18 - Kholmovskaja, 19 Karakalinska -2manskaja, 19 Karakalinskaja -2manskaja;

Novo-Elkhovsko polje;

Bavlinskoe polje

a - granice depozita;

b - granice područja.

5. Bbušenje bunara

Bušenje bunara je proces izgradnje usmjerenog cilindričnog rudničkog otvora u tlu, čiji je prečnik “D” zanemarljiv u odnosu na njegovu dužinu duž okna “H”, bez ljudskog pristupa čeonoj površini. Početak bunara na površini zemlje naziva se ušće, dno se naziva dno, a zidovi bunara čine njegovo deblo.

Na osnovu načina udara na stijene, razlikuje se mehaničko i nemehaničko bušenje. Prilikom mehaničkog bušenja alat za bušenje direktno utiče na stijenu uništavajući je, a kod nemehaničkog bušenja dolazi do uništenja bez direktnog kontakta sa stijenom od izvora udara na nju. Nemehaničke metode (hidraulične, termičke, elektrofizičke) su u razvoju i trenutno se ne koriste za bušenje naftnih i plinskih bušotina.

Mehaničke metode bušenja dijele se na udarne i rotacijske.

Prilikom udarnog bušenja, uništavanje stijene vrši se svrdlom 1 okačenom na uže (sl. 3). Alat za bušenje uključuje i udarnu šipku 2 i bravu za užad 3. Ovješen je na užetu 4, koji se prebacuje preko bloka 5 postavljenog na jarbol (nije prikazan). Pokretno kretanje bušaćeg alata obezbeđuje bušaća oprema 6.

Objavljeno na http://allbest.ru/

Objavljeno na http://allbest.ru/

Rice. 3. Šema udarnog bušenja:

1 - bit; 2 - udarna šipka; 3 - brava za uže; 4 - uže; 5 - blok; 6 - oprema za bušenje.

Kako se bunar produbljuje, konopac se produžava. Cilindričnost bušotine osigurava se okretanjem svrdla tokom rada.

Da bi se očistila površina uništene stijene, alat za bušenje se povremeno uklanja iz bušotine, a u nju se spušta bailer, sličan dugačkoj kanti s ventilom na dnu. Kada se bajler uroni u mješavinu tekućine (formacije ili izlivene odozgo) i izbušenih čestica stijene, ventil se otvara i bajler se puni ovom mješavinom. Kada se bailer podigne, ventil se zatvara i smjesa se uklanja do vrha.

Nakon što je čišćenje dna završeno, alat za bušenje se ponovo spušta u bunar i bušenje se nastavlja.

Rice. 2. Klasifikacija metoda za bušenje bušotina za naftu i gas

Kako bi se izbjeglo urušavanje zidova bunara, u njega se spušta obložna cijev čija se dužina povećava kako se dno produbljuje.

U našoj zemlji se trenutno ne koristi udarno bušenje prilikom bušenja naftnih i gasnih bušotina.

Naftne i plinske bušotine grade se metodom rotacionog bušenja. Ovom metodom stijene se ne drobe udarima, već se uništavaju rotirajućim bitom, koji je podložan aksijalnom opterećenju. Obrtni moment se prenosi na svrdlo ili sa površine sa rotatora (rotora) kroz cijev za bušenje (rotaciono bušenje) ili sa niskog motora (turbo bušilica, električna bušilica, vijčani motor) koji je instaliran direktno iznad svrdla. Turbobušilica je hidraulična turbina koja se pokreće u rotaciju pomoću tekućine za ispiranje koja se ubrizgava u bušotinu. Električna bušilica je električni motor zaštićen od prodiranja tekućine, na koji se napajanje napaja preko kabela s površine. Vijčani motor je vrsta hidraulične mašine u rupi u kojoj se vijčani mehanizam koristi za pretvaranje energije protoka tečnosti za ispiranje u mehaničku energiju rotacionog kretanja.

Na osnovu prirode razaranja stijena na dnu, pravi se razlika između kontinuiranog i jezgrenog bušenja. Prilikom kontinuiranog bušenja dolazi do razaranja stijene na cijelom čeonom području. Jezgro bušenja podrazumijeva uništavanje stijena samo duž prstena kako bi se izvukla jezgra – cilindrični uzorak stijena duž cijele ili dijelom dužine bušotine.

6. PPD sistem

Održavanje ležišnog pritiska je proces prirodnog ili veštačkog očuvanja pritiska u produktivnim slojevima naftnih ležišta na početnoj ili projektovanoj vrednosti u cilju postizanja visokih stopa proizvodnje nafte i povećanja stepena njenog oporavka. Održavanje ležišnog pritiska tokom razvoja ležišta nafte može se vršiti zahvaljujući prirodnom aktivnom režimu pritiska vode ili elastično-vodnog pritiska, veštačkom režimu pritiska vode koji nastaje kao rezultat ubrizgavanja vode u slojeve ležišta tokom perifernog ili perifernog plavljenja. , kao i tokom plavljenja unutar kruga. U zavisnosti od geoloških uslova i pokazatelja ekonomskog razvoja, bira se jedan ili drugi način održavanja ležišnog pritiska ili njihova kombinacija.

Održavanje tlaka u ležištu metodom plavljenja unutar kruga je najefikasnije i najekonomičnije, posebno za naftna ležišta velikih površina. Nastaje blokovskim, stepenastim aksijalnim, barijeranim površinama, fokalnim ili selektivnim metodama plavljenja. Prilikom održavanja ležišnog pritiska u naftnom dijelu ležišta, voda ili mješavina vode i plina bez aditiva ili sa raznim aditivima pumpa se kroz injekcione bušotine radi poboljšanja svojih istiskivanja. Ako ležište nafte ima izražen krov, tada se u njega ubrizgava plin ili zrak kako bi se održao tlak u rezervoaru, uslijed čega se stvara tlak umjetne plinske kapice. Prilikom proračuna procesa injektiranja utvrđuje se raspored injekcionih bušotina, ukupna zapremina injektiranja, injektivnost injekcionih bušotina, njihov broj i pritisak injektiranja. Odabran je raspored injekcionih bušotina koji obezbeđuje najefikasniju vezu između zone injektiranja i ekstrakcije i ravnomerno istiskivanje nafte vodom.

Prilikom površinskog plavljenja, u zavisnosti od geološke strukture nalazišta nafte i faze njegovog razvoja, za održavanje ležišnog pritiska koriste se linijski, 4-točkovni, 7-točkovni i drugi rasporedi injekcionih i proizvodnih bušotina. Odstupanja mogu biti dozvoljena u postavljanju bunara duž ispravne geometrijske mreže ako se plavljenje površine vrši pored prethodno sprovedenog sistema plavljenja, uzimajući u obzir njegovu efikasnost, geološku strukturu i stanje razvijenosti slojeva akumulacije. Ukupna zapremina ubrizganog agensa zavisi od projektovanog izvlačenja fluida iz rezervoara, od pritiska na liniji injektiranja i, najvećim delom, od ležišta i elastičnih svojstava formacija. Broj injekcionih bunara sa poznatom zapreminom injektiranja zavisi od apsorpcionog kapaciteta svake bušotine pri datom pritisku ubrizgavanja. Kapacitet apsorpcije injekcionih bušotina određen je koeficijentom injektivnosti, kao što je produktivnost naftne bušotine određena koeficijentom produktivnosti. Maksimalni ispusni pritisak zavisi od vrste postojeće pumpne opreme. Broj injekcionih bušotina za svako ležište nafte određen je omjerom specificirane zapremine ubrizgane vode dnevno prema kapacitetu apsorpcije jedne bušotine. Efikasnost procesa plavljenja ocjenjuje se povećanjem trenutne proizvodnje nafte iz postojećih bušotina. Korištenje održavanja ležišnog tlaka naglo je povećalo stopu izvlačenja nafte, smanjilo vrijeme razvoja naftnih ležišta i osiguralo visoke faktore konačnog povrata nafte.

7. Rad naftnih i injekcionih bušotina

SSHNU je skup opreme za mehanizovanu ekstrakciju tečnosti kroz bunare pomoću šipke pumpe koju pokreće mašina za pumpanje.

Rice. 4. SSNU:

1 - mašina za ljuljanje; 2 - polirana šipka; 3 - stub šipki; 4 - kućište; 5 - cijevi pumpe i kompresora; 6 - cilindar pumpe; 7 - klip pumpe; 8 - ispusni ventil; 9 - usisni ventil.

Štapna pumpa (slika 4) se spušta u bunar ispod nivoa tečnosti. Sastoji se od cilindra, klipa spojenog na šipku, usisnog i ispusnog ventila. Cilindar pumpe sa šipkom bez umetanja spušta se na cijev, a klip se spušta na niz šipki unutar cijevi; cilindar pumpe sa utičnim šipkama spušta se zajedno sa klipom na šipkama i pričvršćuje se na podupirač za zaključavanje postavljen na kraju cijevi ili na pakeru; Pumpa velikog promjera s usisnom šipkom se u potpunosti spušta na cijev i spojena je na niz šipke preko uređaja za spajanje. Postoje i: štap pumpe sa pokretnim cilindrom i fiksnim klipom, sa dva stepena kompresije, sa dva cilindra i klipova, sa vakuum komorom itd. Šipke se spajaju u kolonu pomoću spojnica. Dužina šipke 8-10 m, prečnik 12,7-28,6 mm. Koriste se i šuplje nemetalne šipke ili kontinuirani stupovi šipki koji se namotaju dok se dižu na bubanj. Dužina stuba je do 2500 m. Za dužinu veću od 1000 m, stub od šipki se izrađuje u koracima, sa povećanjem prečnika prema vrhu radi smanjenja težine i postizanja jednake čvrstoće.

Mašina za pumpanje pretvara rotaciju osovine motora u povratno kretanje, koje se prenosi na stub šipke kroz fleksibilnu suspenziju i poliranu šipku. Koriste se uglavnom mehanički zupčanici, balansirani i neuravnoteženi, kao i toranj i hidraulične pumpne mašine. Maksimalna dužina hoda tačke ovjesa štapa je 1-6 m, maksimalno opterećenje je 1-20 tf, učestalost udaraca u minuti je od 5 do 15. Koriste električne, rjeđe plinske motore (naftni plin iz bušotine ) snage do 100 kW. Mašina za pumpanje pretvara rotaciju osovine motora u povratno kretanje koje se prenosi na stub šipke kroz fleksibilnu suspenziju (konop, lanac) i poliranu šipku. Koriste se uglavnom mehanički zupčanici, balansirani i neuravnoteženi, kao i toranj i hidraulične pumpne mašine. Maksimalna dužina hoda tačke ovjesa štapa je 1-6 m (tornjevi do 12 m), maksimalno opterećenje je 1-20 tf, učestalost udaraca u minuti je od 5 do 15. Koriste električni, rjeđe plin motori snage do 100 kW.

Upravljačka stanica za pumpnu jedinicu sa sisaljkom omogućava pokretanje, instalaciju, zaštitu od preopterećenja, kao i periodični rad. Opciona oprema pumpna jedinica sa sidrom: sidro za sprječavanje pomicanja donjeg kraja cijevi; košuljica - stup cijevi malog promjera (25-40 mm) ispod pumpe za uklanjanje vode; sidra za plin i pijesak za zaštitu pumpe od slobodnog plina i abrazivnih mehaničkih nečistoća; štitnici šipki (polimerni ili s valjcima) za smanjenje habanja cijevi i spojnica šipki u kosim bunarima; strugači za šipke za uklanjanje parafinskih naslaga s cijevi za cijevi; dinamograf koji pokazuje ovisnost opterećenja o kretanju tačke ovjesa šipke, za tehničku dijagnostiku komponenti pumpne jedinice sa sisaljkom.

Proizvodi bunara (nafta, voda, slana voda) se dovode na površinu kroz cijevi, omotače ili šuplje šipke. Produktivnost sa konstantnim crpljenjem je do 300 m 3 /dan za manje protoke, koristi se periodična proizvodnja nafte.

Električna centrifugalna pumpna jedinica je skup opreme za mehaniziranu ekstrakciju tekućine kroz bušotine pomoću centrifugalne pumpe direktno spojene na potopljeni elektromotor. Koristi se za ekstrakciju ulja i vode, uključujući i slane vode. Električna centrifugalna pumpna jedinica za naftne bušotine (slika 5) uključuje centrifugalnu pumpu sa 50-600 stupnjeva; asinhroni elektromotor napunjen posebnim dielektričnim uljem; zaštitnik koji štiti šupljinu elektromotora od medija formiranja; kablovski vod koji povezuje elektromotor sa transformatorom i kontrolnom stanicom. Stupanj centrifugalne pumpe sadrži vodeću lopaticu sa impelerom (slika 6).

Rice. 5. Električna centrifugalna pumpna jedinica:

1 - elektromotor; 2 - zaštitnik; 3 - centrifugalna pumpa; 4 - kabl; 5 - armatura na ušću bunara; 6 - transformator; 7 - kontrolna stanica; 8 - senzor.

Vodiće lopatice su zategnute u cilindričnom kućištu pumpe, a impeleri su osigurani ključem na osovini okačenoj na aksijalnom osloncu i rotirajućoj u krajnjim i srednjim radijalnim nosačima. Delovi su liveni od specijalnog livenog gvožđa, bronze, legura otpornih na koroziju i habanje i polimernih materijala. Kako bi se smanjio ulazak slobodnog plina u pumpu, ispred nje je ugrađen gravitacijski ili centrifugalni separator plina.

Elektromotor se sastoji od statora koji sadrži cilindrično kućište sa presovanim elektro-čeličnim paketima, u čijim žljebovima se nalazi namotaj, i rotora okačenog na aksijalni oslonac sa čeličnim paketima pričvršćenim na osovinu, gdje je kratko spojen vjeverica. nalazi se tip namotaja; Radijalni nosači se nalaze između paketa.

Zaštitnik sadrži zaptivku vratila, sistem za kompenzaciju toplotnog širenja ulja, au nekim slučajevima i hidrauličnu zaptivku sa tečnošću veće gustine od bušotinskog medija i neutralnog u odnosu na nju i elektromotorno ulje.

Trožilni oklopni pljosnati ili okrugli kabel velikog poprečnog presjeka ima zatvoren ulaz u elektromotor i povezuje ga preko transformatora sa kontrolnom stanicom. Stanica kontroliše, nadzire i električno štiti električnu centrifugalnu pumpnu jedinicu od kratkih spojeva, preopterećenja, nestanka struje i smanjenog otpora izolacije. Transformator pretvara mrežni napon u radni napon i ima stepenasto podešavanje za odabir načina rada. Frekvencijski pretvarači se također koriste za beskonačno podešavanje brzine vrtnje električne centrifugalne pumpne jedinice i senzora tlaka i temperature elektromotora, koji putem strujnog kabela ili signalnog jezgra prenose signal o odstupanju ovih parametara od sigurnih vrijednosti.

Dužina električne centrifugalne pumpne jedinice je 25-30 m. Kada je dužina centrifugalne pumpe i elektromotora preko 5-8 m (u zavisnosti od prečnika), sastoje se od zasebnih delova radi lakšeg transporta i ugradnje. Električna centrifugalna pumpna jedinica montira se u vertikalnom položaju direktno tokom procesa spuštanja u bunar. Tijela sekcija su spojena prirubnicama, a osovine navojnim spojnicama. Instalacija se spušta na unaprijed određenu dubinu na cijevnim cijevima obješenim na armaturu glave bunara sa hermetički zatvorenim kablovskim uvođenjem u bunar. Kablovski vod je sa vanjske strane pričvršćen kaiševima na cijevi pumpe i kompresora. Kada radi električna centrifugalna pumpna jedinica, proizvod se dovodi na površinu kroz cijevi pumpe i kompresora. Manje se koriste električne centrifugalne pumpne jedinice bez cijevi sa pakerom, ovjesom užeta i dovodom proizvoda kroz kućište. Produktivnost električne centrifugalne pumpne jedinice za naftne bušotine je od 15-20 do 1400-2000 m 3 /dan, pritisak do 2500-3000 m, snaga elektromotora do 500 kW, napon do 2000 V, temperatura pumpani medij do 180°C, pritisak do 25 MPa.

Električna centrifugalna pumpna jedinica za vodu sadrži elektromotor napunjen vodom i pumpu sa 5-50 stupnjeva. Produktivnost mu je do 3000 m 3 /dan, pritisak do 1500 m, snaga elektromotora do 700 kW, napon 3000 V, temperatura vode do 40°C.

8. Dobro testiranje

Ispitivanje bušotina je skup metoda za određivanje glavnih parametara naftnih i plinonosnih formacija i bušotina korištenjem instrumenata dubokog ležišta; informacije se prenose dubokim komunikacijskim kanalom.

Svrha studije je dobijanje podataka za izradu projekata i kontrolu razvoja terena. Postoje geofizičke, hidrodinamičke, gasno-hidrodinamičke metode, kao i mjerenje protoka, snimanje buke i dr. Tokom hidrodinamičkih studija određuju se parametri koji karakterišu relativno velike površine proučavanih slojeva ležišta, tehnološke karakteristike bušotina, geološka struktura. razjašnjava se sloj ležišta, utvrđuje hidrodinamička veza između slojeva i bušotina i dr.

Koristeći debitometriju u operativnim ubrizgavajućim i proizvodnim bušotinama, identifikuju se intervali dotoka fluida na dna bušotine, određuju se protoci pojedinih slojeva, permeabilnost, piezoelektrična provodljivost, prati stanje omotača, anulusa bušotina itd. Tokom dubinskih studija, manometri, termometri, mjerači protoka, mjerači nivoa zvuka i složeni instrumenti u bušotini za mjerenje pritiska, temperature, protoka i sadržaja vode u fluidu. Za hidrodinamička dubinska istraživanja koristi se automatska poljska elektronska laboratorija.

9. Metode za povećanje produktivnosti bunara

Brzine protoka gasnih bušotina sa istim prečnikom, radnim uslovima formacije i rezervoarskim pritiskom mogu se povećati smanjenjem otpora filtracije kada se gas kreće u zoni dna formacije. To je moguće zbog stvaranja kanala, šupljina i pukotina u njemu, smanjujući sadržaj čvrstih čestica i tekućina u kanalima pora.

Poznate su sljedeće metode utjecaja na zonu formiranja dna.

1) Fizičko-hemijski: tretman hlorovodoničnom kiselinom (HAT); termička obrada kiselinom (TAT); tretman surfaktantima (tenzidi); isušivanje zone dna rupe suhim dehidriranim gasom;

2) Mehanički: torpedovanje; hidraulično lomljenje (frakturiranje); perforacija hidropjeskarenjem (GPP); nuklearna eksplozija;

3) Kombinovano: hidraulično lomljenje + SKO; GPP+SKO.

Izbor načina uticaja na zonu dna bušotina zavisi od litološkog i mineraloškog sastava stena i cementnog materijala gasonosnih stena, pritiska i temperature gasnih i formacijskih stena, debljine produktivnog horizonta, heterogenost formacije duž presjeka.

Hlorovodoničnom kiselinom i termičkom kiselinskom obradom zona dna bušotina daju dobre rezultate kod niskopropusnih karbonatnih stijena (vapnenci, dolomiti) i pješčara s karbonatnim cementirajućim supstancama. Kod peščara sa glinenim cementnim materijalom efikasan je tretman hlorovodoničnom i fluorovodoničnom kiselinom (tzv. blatna kiselina).

Tretman hlorovodoničnom kiselinom zasniva se na sposobnosti hlorovodonične kiseline da otapa karbonatne stene.

U zavisnosti od uslova rezervoara, u praksi se koristi 8--15% hlorovodonična kiselina. Industrijska hlorovodonična kiselina se isporučuje iz tvornica u koncentrovanom obliku. Na terenu se razrjeđuje vodom do potrebne koncentracije.

Rice. 7. Šema tretmana kiselinom.

Za smanjenje korozije metalne opreme u procesu SKO-a koriste se supstance koje se nazivaju inhibitori korozije, u koje spadaju formalin (CH 2 O), Unikol PB-5, I-1-A sa urotropinom, kao i sulfonol, DS-RAS, dissolvan 4411, neutralizirani crni kontakt.

Proizvodi interakcije kiseline sa stijenom uklanjaju se iz formacije tokom razvoja bušotine. Da bi se olakšao ovaj proces, kiselini se dodaju pojačivači za smanjenje površinske napetosti produkta reakcije - NCP-a, alkohola, DS preparata i drugih surfaktanata.

Redoslijed dodavanja različitih reagenasa kiselini pri njenoj pripremi za ubrizgavanje u bunar je sljedeći: voda - inhibitori - stabilizatori (octena i fluorovodonična kiselina) - tehnička hlorovodonična kiselina - barijum hlorid - pojačivač.

Kiselina se ubrizgava u bunar u količini od 0,5--0,7 do 3--4 m 3 po 1 m dužine filtera pomoću posebnih jedinica, na primjer Azinmash-30, montiranih na vozilo KrAZ-219, kao i jedinica za cementiranje TsA-300, TsA-320M, 2AN-500. Vrijeme reakcije kiseline od kraja ubrizgavanja ne bi trebalo da prelazi 6-8 sati. Rezultati se određuju na osnovu podataka ispitivanja bunara nakon tretmana. Tretman se smatra uspješnim ako se koeficijent C smanji, a protok bušotine poveća pri istom povlačenju na formaciju. Torpediranje, hidrauličko lomljenje, perforacija hidropjeskarenjem i nuklearne eksplozije obično se koriste u formacijama sastavljenim od jakih, gustih stijena koje imaju nisku propusnost i poroznost, ali visok ležišni tlak.

Suština hidrauličkog lomljenja je stvaranje visokog pritiska na dnu bušotina, koji bi premašio lokalni pritisak stijene za iznos koji ovisi o svojstvima čvrstoće stijena. Sa takvim povećanjem pritiska u formaciji nastaju pukotine ili se već postojeće šire, što dovodi do značajnog povećanja propusnosti formacije. Stvorene pukotine se fiksiraju krupnim pijeskom.

Rice. 8. Šema hidrauličkog lomljenja:

1 - produktivna formacija; 2 - cijev; 3 - proizvodni niz; 4 - paker

Pritisak hidrauličkog lomljenja, orijentacija i veličina nastalih pukotina zavise od pritiska stijena, odnosno pritiska stijena iznad, prirode i parametara prirodnog lomljenja plinonosnih stijena, kao i veličine ležišnog pritiska. U procesu hidrauličkog lomljenja moraju se stvoriti uslovi pod kojima se pukotine pojavljuju i fiksiraju u formaciji. Brzine ubrizgavanja fluida loma moraju biti takve da ubrizgani volumen premašuje injektivnost formacije koja se hidraulički lomi. Potrebna brzina injektiranja zavisi od viskoznosti fluida za lomljenje i parametara zone u blizini bušotine. Iz ovoga slijedi da se u stijenama niske propusnosti hidrauličko lomljenje može dogoditi pri relativno niskim brzinama injektiranja korištenjem fluida niske viskoznosti. U visoko propusnim stijenama potrebno je koristiti tečnosti za lomljenje visokog viskoziteta ili značajno povećati stope injektiranja.

produktivnost naftnog polja

10. Tekuće i kapitalne popravke bunara

Prilikom rada bunara metodom fontane, kompresora ili pumpanja dolazi do poremećaja njihovog rada, što se izražava postupnim ili naglim smanjenjem protoka, ponekad čak i u potpunom prestanku dovoda tekućine. Radovi na obnavljanju navedenog tehnološkog režima rada bunara uključuju podizanje podzemne opreme radi zamjene ili popravke, čišćenje bunara od pješčanog čepa sa bailerom ili ispiranje, uklanjanje slomljenih ili odvrnutih sisaljki i druge radnje.

Svi popravci, ovisno o prirodi i složenosti, dijele se na tekuće i kapitalne popravke bunara.

Tekuće popravke uključuju sljedeće radove:

Planirano preventivno održavanje.

Pregled podzemne opreme.

Otklanjanje kvarova na podzemnoj opremi.

Zamjena pumpe za bunar (PTsEN ili ShSN).

Promjena načina rada, prebacivanje sa PCEN na ShSN ili obrnuto, itd.

Čišćenje cijevi od parafina ili soli.

Zamjena konvencionalnih cijevi sa obloženim cijevima (vitrificirane cijevi).

Promjena dubine suspenzije pumpne jedinice.

Podizanje opreme u nizu prije stavljanja bušotine u naftalin.

Posebne podzemne popravke u vezi sa proučavanjem produktivnog horizonta.

Neke vrste hitnih popravki, kao što su zaglavljeni klip, slomljene šipke, slomljena strugačka žica ili električni kabl.

Navedene remontne radove, kao i niz drugih, izvode ekipe za popravku podzemnih bunara organizovane u preduzeću za proizvodnju nafte. Remont bušotine uključuje popravke, što zahtijeva korištenje složenije opreme, uključujući korištenje opreme za bušenje. Velike popravke posebno uključuju sljedeće radove:

Otklanjanje složenih nezgoda povezanih s lomljenjem šipki, cijevi, kablova i stvaranjem brtvi u bušotini.

Ispravljanje prekršaja u kolonama oplate.

Izolacija formacijskih voda.

Rad na otvaranju formacije i razvoju bušotina u vezi sa prelaskom na drugi horizont.

Bušenje drugog debla.

Bušenje gustih čepova od slanog pijeska na dnu.

Hidraulično lomljenje.

Obrada bunara hlorovodoničnom kiselinom.

Montaža privremenih stubova - „plutača“, pranje i ugradnja filtera, eliminacija zaglavljenih cevi, pakera i urušavanje kolona omotača.

Operacije napuštanja bunara.

Prilikom izvođenja podzemnih popravki dubokih bunara koriste se proizvodni tornjevi i jarboli, stacionarni ili pokretni, dizajnirani da okače pokretni sistem, da izdrže težinu niza cijevi ili šipki tokom remontnih radova na bušotini.

Stacionarni tornjevi i jarboli se koriste krajnje neracionalno, jer... Popravci na svakoj bušotini izvode se samo nekoliko dana u godini, a ostatak vremena su neaktivni. Stoga je preporučljivo koristiti liftove koji nose svoje jarbole tokom podzemnih popravki. Njihova transportna baza su traktori i automobili.

Dizalo je mehaničko vitlo montirano na traktor, vozilo ili poseban okvir. U prvom slučaju, vitlo se pokreće od vučnog motora traktora ili automobila, u drugim od nezavisnog motora sa unutrašnjim sagorevanjem ili elektromotora.

Jedinica je, za razliku od lifta, opremljena tornjem i mehanizmom za podizanje i spuštanje.

11. Prikupljanje i priprema nafte, gasa i vode

Skupljanje nafte i gasa na poljima je priprema nafte, gasa i vode do takvog kvaliteta da se mogu transportovati do potrošača. Izvodi se kroz set opreme i cjevovoda dizajniranih za prikupljanje produkata pojedinačnih bunara i njihovo transportiranje do centralne točke obrade nafte, plina i vode (CPS).

Slični dokumenti

Razvoj naftnih polja. Oprema i tehnologija proizvodnje nafte. Protočni rad bunara, njihove podzemne i velike popravke. Sakupljanje i priprema nafte na terenu. Sigurnosne mjere pri izvođenju radova na servisiranju bunara i opreme.

izvještaj o praksi, dodan 23.10.2011

Opće informacije o ribolovnom objektu. Geografski i ekonomski uslovi i geološka struktura ležišta. Organizacija i izrada bušaćih operacija. Metode za povećanje produktivnosti bunara. Tekuće i kapitalne popravke naftnih i gasnih bušotina.

izvještaj o praksi, dodan 22.10.2012

Studija tehnoloških procesa za bušenje naftnih i gasnih bušotina na primjeru NGDU Almetyevneft. Geološke i fizičke karakteristike objekata, razvoj naftnih polja. Metode za povećanje produktivnosti bunara. Sigurnosne mjere.

izvještaj o praksi, dodan 20.03.2012

Otklanjanje prodora nafte, gasa i vode prilikom bušenja bunara. Metode otvaranja produktivne formacije. Oprema bunara kojima upravlja ESP. Sakupljanje, priprema i transport bunarskih proizvoda. Faze pripreme vode za plavljenje rezervoara nafte.

kurs, dodato 07.07.2015

Kratka istorija razvoja naftnog i gasnog poslovanja. Pojam i namjena bunara. Geološke i terenske karakteristike proizvodnih formacija. Osnove razvoja naftnih i plinskih polja i njihov rad. Razmatranje metoda za povećanje povrata nafte.

izvještaj o praksi, dodan 23.09.2014

Metode pretraživanja i istraživanja naftnih i plinskih polja. Faze prospekcijskih i istražnih radova. Klasifikacija nalazišta nafte i gasa. Problemi u potrazi i istraživanju nafte i gasa, bušenje bušotina. Opravdanost postavljanja razgraničenja istražnih bunara.

kurs, dodan 19.06.2011

Fizička svojstva i nalazišta nafte i gasa. Faze i vrste geoloških radova. Bušenje naftnih i plinskih bušotina i njihov rad. Vrste energije rezervoara. Načini razvoja nalazišta nafte i gasa. Terensko prikupljanje i priprema nafte i gasa.

sažetak, dodan 14.07.2011

Koncept nalazišta nafte, njegove glavne vrste. Izvori energije rezervoara. Pritisak rezervoara. Protok tečnosti u bunar. Uslovi za postojanje načina razvoja naftnih polja: pritisak vode, elastični, gasna kapa, rastvoreni gas.

prezentacija, dodano 29.08.2015

Opće karakteristike polja, hemijska i fizička svojstva nafte. Stanja, uzroci i vrste šikljanja. Karakteristike rada bunara sa pumpama za duboke bunare. Metode za povećanje povrata nafte. Tehnologija i oprema za bušenje bunara.

izvještaj o praksi, dodan 28.10.2011

Primarne, sekundarne i tercijarne metode razvoja naftnih i gasnih polja, njihova suština i karakteristike. Pa i njegove vrste. Usmjereno (horizontalno) bušenje. Vještačka devijacija bunara. Bušenje bunara za naftu i gas.

Student grupe 10-1 3B

fakultet nafte i gasa specijaliteti 130503.65

By prva obrazovna praksa, održan u NGDU "Almetyevneft", NGDU Yamashneft, poligon NGDU "Elkhovneft".

Mjesto pripravničkog staža Almetyevsk.

Početak prakse 2.04.2012 kraj prakse 20.04.2012

Šef ordinacije

sa Katedre RiENGM Nadyrshin R.F.

Almetjevsk, 2012

UVOD………………………………………………………………………………………………….. 3

OSNOVNA SVOJSTVA REZERVOARA NAFTE I GASA.......... ....4

GEOLOŠKE KARAKTERISTIKE LEŽIŠTA….…11

OPREMA I TEHNOLOGIJA PROIZVODNJE NAFTE……………………….. 13

Protočni rad bunara………………………………….…13

Rad bunara sa sisaljkom……….. 16

Rad bunara sa električnim centrifugalnim i vijčanim pumpama…………………………………………………………………………………………………………….. 21

Osnovne operacije koje se izvode pri servisiranju mehanizovanih bunara……………………………………………………………………………………… 30

Podzemni i kapitalni popravci bunara………………………………….. 32

Metode utjecaja na dio formacije uz bušotinu…………. ..34

4. PRIKUPLJANJE I PRIPREMA NAFTE NA POLJIMA………….…….…40

5. ORGANIZACIJA RPM-a NA RIBOLOVNIM OBJEKTIMA………….…45

6. KRATKE KARAKTERISTIKE VRSTA RADOVA NA ODRŽAVANJU I POPRAVCI CEVOVODA……………………………….. 48

7. SIGURNOSNE MJERE PRILIKOM IZVOĐENJA RADOVA NA ODRŽAVANJU I POPRAVCI BUNORA……………………………….…..… 50

LITERATURA…………………………………………………………………………………….….. 52

Uvod

Uvodna praksa je početna faza obuke. Pomaže vam da se upoznate sa svojom profesijom prije nego počnete studirati posebne predmete. Ova praksa se odvijala u preduzećima za proizvodnju nafte i gasa Yamashneft, Almetyevneft i poligon Elkhovneft. Glavni ciljevi prakse bili su:

Upoznavanje studenata sa procesima bušenja naftnih i gasnih bušotina, proizvodnje nafte i gasa i razvoja naftnih polja.

Upoznavanje sa glavnom opremom koja se koristi u bušenju i radu naftnih i gasnih bušotina.

Upoznavanje sa glavnom karikom industrije proizvodnje nafte - naftnim poljem i njegovim proizvodnim i privrednim aktivnostima.

Sticanje određenih praktičnih znanja koja doprinose boljoj asimilaciji teorijskog materijala u procesu daljeg usavršavanja u specijalnosti.

Stjecanje prvog iskustva komunikacije u produkcijskom timu.

Tokom edukativne prakse obišli smo i upoznali se sa uređenjem GZNU-6, BPS-1, kao i sa klasterom bunara za proizvodnju električne energije. Također, objekti naše posjete bili su „GZNU, DNS-61, KNS-121 NGDU Almetyevneft“, pored toga, obišli smo i bušaću opremu, mašine za remont i obuku NGDU Elkhovneft, za popravku opreme i održavanje takmičenja među zaposlenima.

MINISTARSTVO PROSVETE I NAUKE

RUSKA FEDERACIJA

FEDERALNA AGENCIJA ZA OBRAZOVANJE

GOUVPO "UDMURT DRŽAVNI UNIVERZITET"

NAFTNI FAKULTET

Odjel za razvoj i rad naftnih i plinskih polja

za drugu industrijsku praksu

Sadržaj

1. Uvod…………………………………………………………………………………………….3

2. Karakteristike depozita…………………………………………………………4

3. Razvojni objekti i njihove karakteristike…………………………………5

4. Akumulacijske osobine proizvodnih formacija…………………………11

5. Fizička svojstva formacijskog fluida (nafta, gas, voda)…………12

6. Pokazatelji razvoja akumulacije (produktivne formacije)…………………17

7. Dijagram ugradnje bušotine štap pumpe (USSHN)…………..18

8. Pumpe za usisnu šipku, njihovi elementi………………………………19

9. Navojne veze cijevi pumpa-kompresor i

usisne šipke………………………………………………………………………...22

10. Šema instalacije električne centrifugalne pumpe (ESP)………………25

11. Tehnološki režim rada USSHN na konstantnom

12. Tehnološki režim rada USSHN sa periodičnim

ispumpavanje tečnosti ................................................................ ........................................27

13. Tehnološki način rada ESP……………………………………………….28

14. Instrumenti za proučavanje rada bunarskih pumpi…………………29

15. Rezultati studije rada USSHN………………………………..37

16. Projektiranje plinsko-pješčanih sidara………………………………………………………….38

17. Uređaji za suzbijanje naslaga parafina u

podzemna oprema………………………………………………………………………….39

18. Šema grupne instalacije mjerenja……………………………………40

19. DNS šema…………………………………………………………………………….41

20. Automatizacija rada bušotinskih pumpnih instalacija……….42

21. Funkcionalne odgovornosti operatera proizvodnje nafte i plina…….43

22. Osiguravanje zahtjeva za sigurnost rada tokom održavanja

proizvodni bunari…………………………………………………………44

23. Izvještajna dokumentacija u timu za proizvodnju nafte…………….47

24. Struktura preduzeća za proizvodnju nafte i gasa……………...49

25. Zahtjevi za zaštitu okoliša pri proizvodnji nafte………….50

26. Tehničko-ekonomski pokazatelji aktivnosti NGDU………51

Spisak referenci…………………………………………………………………………...53

1. UVOD

Stažirao sam u OJSC Udmurtneft NGDU Votkinsk na Miškinskom polju u timu za proizvodnju nafte i gasa. Bio je na poziciji operatera za proizvodnju nafte i gasa 4. kategorije.

Bio sam raspoređen u operatera 5. kategorije, pod čijim sam vodstvom obavljao praksu. Tokom pripravničkog staža dobijao sam uputstva o elektrosigurnosti i elektrosigurnosti, išao u obilaske, gde sam posmatrao rad elektro sistema i sistema za kontrolu gasa, radio na računaru, gde sam sastavio elektronsku verziju raznih kola.

Imao sam dobre utiske sa prakse. Najprije se majstor pobrinuo da dobijem što više informacija o odgovornostima operatera proizvodnje nafte i plina: dao je upute operateru koji mi je dodijeljen, a nakon 3 sedmice prakse dao ispit o znanju I. stekao. Drugo, želja samih operatera da pričaju o svom radu.

Skoro svaki dan sam bio na različitim poslovima. Nisam se razočarao u izabrano zanimanje i drago mi je što studiram ovu specijalnost.

^

2. KARAKTERISTIKE DEPOZITA

Naftno polje Miškinskoe otkriveno je 1966. godine i nalazi se na granici okruga Votkinsk i Šarkanski sjeverno od grada Votkinsk.

Područje polja se nalazi u slivu rijeke Kame i zauzima sliv rijeka Votke i Sive. Apsolutne nadmorske visine reljefa variraju od 140-180 m na jugu do 180-250 m na sjeveru. Područje ležišta Miškinskoe 70% zauzimaju crnogorične šume, ostatak zauzima poljoprivredno zemljište.

Klima ovog područja je umjereno kontinentalna, sa dugim zimama. Prosječna godišnja temperatura je +2S, mrazevi u januaru – februaru ponekad dostižu -40°S. Prosječna dubina smrzavanja tla je 1,2 m, debljina snježnog pokrivača je 60 – 80 cm.

Zahvat vode za RPM se nalazi na rijeci Sivi. Izvor napajanja je trafostanica 220/110/35/6 kV “Siva”. Prerada ulja se vrši u Centralnoj prerađivačkoj fabrici Miškinskoe, koja se nalazi na teritoriji polja.

Strukturu Miškinske kompliciraju dvije kupole: zapadna - Votkinsk i istočna - Čerepanovski.

^

3. RAZVOJNI OBJEKTI I NJIHOVE KARAKTERISTIKE

Na Miškinskom polju zabeležene su pojave nafte u stenama turneskog stadijuma i nadhorizonta Jasne Poljane (slojevi Tl-0, Tl-I, Tl-II, Bb-I, Bb-II, Bb-III), donjeg karbona, u Baškirski stadijum i verejski horizont (slojevi B-II, B-III) moskovske faze srednjeg karbona.

Naftno-plinski potencijal dionice je proučavan jezgrom, bočnim uzorcima tla, analizom terenskih karotečnih materijala, karotažom plina i rezultatima ispitivanja dotoka bušotine.

Tournaisian Stage