Raporti i praktikës së prodhimit të naftës dhe gazit. Përfundoi raporti për praktikën industriale sipas profilit të specialitetit. Sistemi i grumbullimit të lëngjeve të pusit

Prezantimi

Praktika e parë e trajnimit është një pjesë hyrëse e trajnimit dhe promovon njohjen me profesionin para fillimit të studimit të lëndëve të veçanta. Kjo praktikë u zhvillua në terrenin stërvitor të NGDU Yamashneft. Objektivat kryesore të praktikës ishin:

Njohja e studentëve me zhvillimin e një fushe nafte dhe proceset e shpimit të puseve të naftës dhe gazit.

Njohja me pajisjet kryesore që përdoren në shpimin dhe funksionimin e puseve të naftës dhe gazit.

Njohja me industrinë e naftës dhe aktivitetet e saj prodhuese dhe ekonomike.

4. Marrja e njohurive dhe përvojave të caktuara praktike që kontribuojnë në asimilimin e mirë të materialit teorik gjatë trajnimit të mëtejshëm në specialitetin e tyre në universitet.

Gjatë praktikës së trajnimit, ne vizituam dhe u njohëm me rregullimin e GZNU, BPS, CPS, si dhe me një grup pusi të destinuar për WEM me 1 ngritës, vizituam një platformë shpimi, makina pune dhe sektorë trajnimi për riparimin e pajisjeve dhe mbajtjen e garave midis punonjësve.

1. Koncepti i ndërmarrjes së prodhimit dhe shërbimit të naftës dhe gazit të OAO Tatneft ose ndërmarrjeve industriale të Juglindjes së Tatarstanit (NGDU Almetneft)

Dispozitat e përgjithshme të NGDU Almetyevneft: Departamenti i prodhimit të naftës dhe gazit Almetyevneft është një nënndarje strukturore e kompanisë së integruar vertikalisht OAO Tatneft, e cila ka strukturën e saj organizative dhe përgjegjësitë funksionale.

NGDU në aktivitetet e saj udhëhiqet nga Karta e OAO TATNEFT me emrin V.D. Shashin (në tekstin e mëtejmë - Shoqëria), këto rregullore, akte të tjera të Kompanisë dhe legjislacioni aktual.

Misioni i NGDU Almetyevneft është i lidhur pazgjidhshmërisht me misionin e një prej kompanive më të mëdha në kompleksin rus të naftës dhe gazit - OAO Tatneft: forcimi dhe ngritja e statusit të një kompanie të njohur ndërkombëtarisht, financiarisht të qëndrueshme, si një nga prodhuesit më të mëdhenj rusë të integruar vertikalisht të naftës dhe gazit, produkteve të rafinuara dhe petrokimikeve me një nivel të lartë të përgjegjësisë sociale.

Aktivitetet kryesore të NGDU janë prodhimi, përgatitja, përpunimi dhe shitja e naftës dhe produkteve të naftës.

Qëllimi kryesor i krijimit të NGDU "Almetyevneft" është të fitojë duke kryer aktivitetet e saj në industrinë e naftës.

Aktivitetet kryesore të NGDU Almetyevneft janë:

Zhvillimi dhe funksionimi i fushave të naftës, përfshirë ato me rezerva të vështira për t'u rikuperuar;

Rikuperimi i zgjeruar i naftës (me metoda dytësore dhe terciare) nëpërmjet përdorimit të teknologjive të avancuara;

Zbatimi i punimeve të riparimit në puse;

zhvillimi i pusit;

Dhënia me qira e aseteve fikse personave fizikë dhe juridikë;

Kontrolli i cilësisë së ndërtimit të tubacionit me ndihmën e një laboratori për zbulimin e defekteve;

Grumbullimi, klasifikimi dhe përpunimi i lëndëve të para dhe materialeve dytësore dhe mbetjeve;

Zhvillimi i vlerësimeve të projektimit dhe zbatimi në prodhim;

Krijimi dhe funksionimi i një laboratori prodhimi dhe testimi për testimin e pajisjeve dhe materialeve me metoda testimi jo destruktive, etj.

2. Treguesit kryesorë tekniko-ekonomikë që karakterizojnë punën e ndërmarrjes. Struktura organizative e ndërmarrjes

shpimi i prodhimit ekonomik të naftës

Treguesit kryesorë teknikë dhe ekonomikë duhet të karakterizojnë në një formë të përgjithësuar të gjitha aspektet e prodhimit dhe aktiviteteve ekonomike të ndërmarrjes: tregojnë rezultatet e përgjithshme të punës, sasinë e burimeve të përdorura, efikasitetin e përdorimit të tyre, shkallën e përmirësimit të standardit të jetesës së punëtorëve. Analiza e këtyre treguesve bën të mundur zhvillimin me sukses të vendimeve optimale të menaxhimit për përdorimin më racional të kapaciteteve prodhuese, aktiveve fikse, kapitalit qarkullues të ndërmarrjes për zhvillimin e mëtejshëm pozitiv të menaxhimit të prodhimit të naftës dhe gazit.

Për të analizuar aktivitetet e NGDU përdor një sistem të treguesve bazë tekniko-ekonomikë më të rëndësishëm. Ky sistem vlerëson objektivisht rezultatet kryesore të aktivitetit ekonomik. Treguesit përdoren si për planifikimin e prodhimit ashtu edhe për aktivitetet ekonomike, për llogaritjen e rezultateve, raportimin dhe analizën.

Konsideroni sistemin e treguesve teknikë dhe ekonomikë të NGDU Almetyevneft, të paraqitur në Tabelën. 1.1.

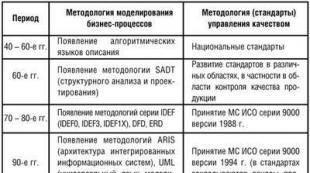

Tabela 1.1. Treguesit kryesorë të performancës tekniko-ekonomike për vitin 2011

Indeksi Fakt i vitit 2010 Joaktiv 2011 deri në 2010, +/- Prodhimi i naftës - total mijë ton Produkte të tregtueshme Vëllimi i vajit të trajtuar mijë ton Vënia në punë e puseve të reja: Vaj Injeksion Stoku operativ i mirë në fund të vitit Vaj Injeksion Stoku mesatar vjetor i pusit operativ Vaj Injeksion Faktori i shfrytëzimit të puseve të naftës Shkalla e shfrytëzimit të puseve të naftës Normat mesatare ditore të rrjedhjes së pusit Për vajin Nga lëngu Periudha e riparimit të mirë Riparimi aktual i pusit Numri i puseve të riparuara Fushëveprimi i punës Nxjerrja e lëngshme mijë ton Prerja e ujit të naftës Investimet kapitale Inputi i aseteve fikse Kostoja mesatare vjetore e OPF Numri mesatar i punonjësve Paga mesatare e 1 punonjës Personeli joindustrial Produktiviteti i punës së 1 punonjësi PPP Konsumi specifik i numrit të PPP për 1 pus. Kostoja e pro-në shokut. Bazuar në të dhënat në tabelën 1.1, do të analizojmë treguesit kryesorë tekniko-ekonomikë të OGPD Almetvneft për vitet 2010-2011. Prodhimi i naftës. Duke qenë se nga viti në vit, për shkak të përkeqësimit të kushteve minerare dhe gjeologjike për zhvillimin e zonave, vërehet një rënie e prodhimit të naftës, në vitin 2011 u kryen një masë e madhe masash gjeologjike dhe teknike për rritjen dhe ruajtjen e shkallës së prodhimit të naftës. Në përgjithësi, stoku i pusit operativ është rritur, nga 2735 puse të stokut të pusit operativ në 2774. Në total janë prodhuar 4035 mijë tonë naftë, që është 2.1% më shumë se plani dhe 0.3% më shumë se në vitin 2010. Janë vënë në punë 42 puse nafte dhe 26 puse injektuese, përkatësisht 9 dhe 2 puse më shumë se ai i mëparshmi. Megjithatë, plani i injektimit nuk u përmbush. Normat e funksionimit dhe shfrytëzimit të puseve të naftës janë rritur pak. Prerja e ujit të naftës mbeti e pandryshuar. Struktura organizative e një ndërmarrjeje prodhuese të naftës dhe gazit varet nga një sërë faktorësh: vëllimi i prodhimit dhe natyra e procesit teknologjik; kushtet natyrore-gjeologjike dhe klimatike; shkalla e përqendrimit dhe specializimit, dhe shumë më tepër. Kërkesa e përgjithshme për strukturën organizative është që aparati drejtues duhet të jetë funksional, domethënë vendimet që ai merr duhet të jenë në kohë, të plotësojnë kërkesat dhe rrjedhën e procesit të prodhimit. Puna e tij duhet të sigurojë miratimin e vendimeve më optimale nga një sërë opsionesh të mundshme dhe funksionimin e besueshëm të ndërmarrjes, duke përjashtuar gabimet dhe mangësitë e informacionit. Menaxhimi i përgjithshëm dhe administrativ i NGDU kryhet nga drejtuesi i departamentit, i emëruar nga Drejtori i Përgjithshëm i OAO Tatneft, i cili vepron në emër të OAO Tatneft si përfaqësues i saj i autorizuar në bazë të një autorizimi të lëshuar nga OAO Tatneft, përdor llogarinë e tij rrjedhëse në mënyrën e përcaktuar. Punëtoritë dhe nënndarjet e tjera të NJQHB-së veprojnë në përputhje me dispozitat e konfirmuara nga drejtuesi i NJQHB-së. Struktura organizative e NGDU "Almetyevneft" është struktura e brendshme e një organizate formale që përcakton përbërjen, vartësinë, ndërveprimin dhe shpërndarjen e punës midis departamenteve dhe organeve drejtuese, midis të cilave vendosen marrëdhënie të caktuara në lidhje me ushtrimin e pushtetit, flukset komanduese dhe informacionin. Struktura e një ndërmarrje është përbërja dhe korrelacioni i lidhjeve të saj të brendshme: punëtori, seksione, departamente, laboratorë dhe divizione të tjera që përbëjnë një objekt të vetëm ekonomik. Struktura e përgjithshme e një ndërmarrje (firmë) kuptohet si një kompleks i njësive prodhuese, organizatash për administrimin e ndërmarrjes dhe punonjësve të shërbimit, numri i tyre, madhësia, marrëdhëniet dhe marrëdhëniet midis tyre për sa i përket madhësisë së zonave të pushtuara, numrit të punonjësve dhe xhiros. Struktura e ndërmarrjes duhet të jetë racionale, ekonomike, e drejtpërdrejtë (të sigurojë rrugët më të shkurtra për transportin e lëndëve të para, materialeve, produkteve të gatshme). Struktura organizative e menaxhimit të ndërmarrjes është një grup i porositur shërbimesh që menaxhojnë aktivitetet, marrëdhëniet dhe vartësinë e saj. Ajo lidhet drejtpërdrejt me strukturën e prodhimit të ndërmarrjes, përcaktohet nga detyrat me të cilat përballet personeli i ndërmarrjes, shumëllojshmëria e funksioneve të menaxhimit dhe vëllimi i tyre. Struktura organizative -

përbërjen dhe vartësinë e njësive apo njësive organizative të ndërlidhura ,

kryerja e funksioneve të ndryshme në sistemin e prodhimit dhe aktiviteteve ekonomike të ndërmarrjes. Në industrinë e naftës dhe gazit dhe shpimit të puseve, ka një shumëllojshmëri të gjerë të ndërtimit të strukturës organizative të ndërmarrjeve dhe shoqatave, megjithëse po punohet vazhdimisht për thjeshtimin dhe unifikimin e tyre. Drejtimet kryesore për përmirësimin e strukturës organizative të ndërmarrjeve dhe shoqatave prodhuese të naftës dhe gazit parashikohen nga një sistem masash për futjen e skemave të përgjithshme të menaxhimit për industrinë e naftës dhe gazit. 3. Veçoritë e procesit të prodhimit në prodhimin e naftës

Karakteristika e parë karakteristike e prodhimit të naftës dhe gazit është rreziku i shtuar i produkteve të tij, d.m.th. lëngu i prodhuar - naftë, gaz, ujëra shumë të mineralizuar dhe termal etj. Këto produkte janë të rrezikshme nga zjarri, të rrezikshme për të gjithë organizmat e gjallë për nga përbërja kimike, hidrofobia, nëse gazi në avionët me presion të lartë mund të shpërndahet përmes lëkurës në trup, për sa i përket gërryerjes së avionëve me presion të lartë. Gazi, kur përzihet me ajrin në përmasa të caktuara, formon përzierje shpërthyese. Shkalla e një rreziku të tillë u shfaq qartë gjatë aksidentit, i cili ndodhi jo shumë larg qytetit të Ufa. Kishte një rrjedhje gazi nga tubacioni i produktit, u formua një grumbullim i përbërësve shpërthyes. Nga shkëndija (në këtë pjesë lëviznin trenat) ka ndodhur një shpërthim i fuqishëm, i cili ka sjellë shumë viktima. Tipari i dytë i prodhimit të naftës dhe gazit është se ai është i aftë të shkaktojë transformime të thella të objekteve natyrore të kores së tokës në thellësi të mëdha - deri në 10-12 mijë metra.Ndikimet në shkallë të gjerë dhe shumë domethënëse në rezervuarë (naftë, gaz, akuiferë, etj.) kryhen në procesin e prodhimit të naftës dhe gazit. Kështu, nxjerrja intensive e naftës në një shkallë të madhe nga rezervuarët ranorë shumë porozë çon në një ulje të ndjeshme të presionit të rezervuarit, d.m.th. presioni i lëngut të formimit - vaj, gaz, ujë. Ngarkesa nga pesha e shkëmbinjve të sipërm u mbajt fillimisht si për shkak të sforcimeve në skeletin shkëmbor të formacioneve ashtu edhe për shkak të presionit të lëngut formues në muret e poreve. Me një ulje të presionit të rezervuarit, ngarkesa rishpërndahet - presioni në muret e poreve zvogëlohet dhe, në përputhje me rrethanat, rriten streset në skeletin shkëmbor të rezervuarit. Këto procese arrijnë një shkallë kaq të gjerë saqë mund të çojnë në tërmete, siç ndodhi, për shembull, në Nefteyugansk. Duhet të theksohet këtu se prodhimi i naftës dhe gazit mund të ndikojë jo vetëm në një rezervuar të vetëm të thellë, por edhe në disa rezervuarë me thellësi të ndryshme në të njëjtën kohë. Me fjalë të tjera, ekuilibri i litosferës është i shqetësuar; mjedisi gjeologjik është i shqetësuar. Tipari i tretë i prodhimit të naftës dhe gazit është se pothuajse të gjitha objektet e tij, materialet e përdorura, pajisjet, makineritë janë burim rreziku në rritje. Këtu përfshihen edhe të gjitha pajisjet e transportit dhe të veçanta - automobil, traktor, ajri, etj. Tubacionet e rrezikshme me lëngje dhe gazra nën presion të lartë, të gjitha linjat e energjisë elektrike, shumë kimikate dhe materiale janë toksike. Gazet shumë toksike, të tilla si, për shembull, sulfuri i hidrogjenit, mund të vijnë nga pusi dhe të dalin nga tretësira; janë flakërime të rrezikshme për mjedisin që djegin gazin e papërdorur të shoqëruar të naftës. Për të shmangur dëmtimet nga këto objekte, produkte, materiale të rrezikshme, sistemi i grumbullimit dhe transportit të naftës dhe gazit duhet të mbyllet. Karakteristika e katërt e prodhimit të naftës dhe gazit është se për objektet e tij nevojitet tërheqja e parcelave përkatëse nga përdorimi bujqësor, pyjor apo tjetër. Me fjalë të tjera, prodhimi i naftës dhe gazit kërkon blerjen e parcelave të mëdha toke (shpesh në toka shumë produktive). Objektet e prodhimit të naftës dhe gazit (puset, pikat e grumbullimit të naftës, etj.) zënë zona relativisht të vogla në krahasim, për shembull, me gropat e qymyrit që zënë sipërfaqe shumë të mëdha (si vetë gropa ashtu edhe deponitë e djerrinës). Megjithatë, numri i objekteve të prodhimit të naftës dhe gazit është shumë i madh. Kështu, stoku i puseve në prodhimin e naftës është afër 150,000. Për shkak të shpërndarjes shumë të madhe të objekteve të prodhimit të naftës dhe gazit, gjatësia e komunikimeve është shumë e madhe - rrugë të përhershme dhe të përkohshme, hekurudha, rrugë ujore, linja elektrike, tubacione për qëllime të ndryshme (naftë, gaz, ujë, argjilë, tubacione produktesh, etj.). Prandaj, sipërfaqja e përgjithshme e ndarë për prodhimin e naftës dhe gazit - tokë e punueshme, pyje, fusha me bar, kullota, myshqe të renë, etj. mjaft i madh. Karakteristika e pestë e prodhimit të naftës dhe gazit është një numër i madh i automjeteve, veçanërisht automjeteve automobilistike. E gjithë kjo pajisje - automobil, traktor, anije lumore dhe detare, avionë, motorë me djegie të brendshme në disqet e platformave të shpimit, etj. ndotin mjedisin në një mënyrë ose në një tjetër: atmosfera - me gazra të shkarkimit, ujë dhe tokë - me produkte të naftës (karburant nafte dhe vajra). Për nga niveli i ndikimit negativ në mjedis, prodhimi i naftës dhe gazit zë një nga vendet e para ndër sektorët e ekonomisë kombëtare. Ajo ndot pothuajse të gjitha sferat e mjedisit - atmosferën, hidrosferën, dhe jo vetëm ujërat sipërfaqësore, por edhe nëntokësore, mjedisin gjeologjik, d.m.th. e gjithë trashësia e formacioneve të depërtuara nga pusi së bashku me lëngjet që i ngopin. 4. Koncepti i stokut të pusit. Planifikimi i programit të prodhimit. Koncepti i shkallës fillestare të rrjedhjes së pusit

Stoku i pusit - numri dhe klasifikimi sipas gjendjes dhe qëllimit të të gjitha puseve të shpuara (në një fushë, fushë gazi ose depo gazi nëntokësore). Ky fond përfshin të gjitha puset kërkimore, prodhuese, vëzhguese dhe speciale. Ato ndahen në të likuiduara dhe funksionale për zbatimin e funksioneve operative, mbikëqyrëse apo të tjera. Puset funksionale janë në bilancin e ndërmarrjes prodhuese të gazit. Stoku i puseve ndahet në kategoritë e mëposhtme: 1. Shkarkimi. 2. Operacionale: a) aktive: ¨ dhënia e produkteve; ¨ ndalur në kohën e kontabilitetit: ¨ në pritje të riparimit; ¨ për riparime; ¨ për shkak të mungesës së pajisjeve; b) joaktive: ¨ në vitin raportues (ndaluar në vitin aktual dhe në dhjetor të vitit të kaluar); ¨ në zhvillim dhe zhvillim në pritje. Kontrolli. Në konservim: ¨ likuiduar dhe në pritje të likuidimit. ¨ likuiduar: a) pas shpimit: ¨ si pasojë e aksidenteve dhe komplikimeve fatale; ¨ e pasuksesshme gjeologjikisht; ¨ eksplorimi, i përmbushur dhe i paplotësuar qëllimi i tyre; b) në përfundim të funksionimit. Stoku i pusit operativ është ajo pjesë e aktiveve fikse të ndërmarrjeve prodhuese të naftës dhe gazit që siguron prodhimin e naftës dhe gazit. Stoku i pusit operativ është pjesa kryesore e punës e stokut të pusit, duke siguruar objektivin për prodhimin e naftës dhe gazit, të gjitha këto janë puse të vënë ndonjëherë në punë. ku - puse operuese, - puse boshe Meqenëse stoku i pusit operativ është pjesa kryesore e stokut të pusit dhe vetëm ai siguron objektivin për prodhimin e naftës dhe gazit, treguesit e vëllimit të punës në çdo moment të caktuar përcaktohen nga kjo pjesë e stokut dhe shprehen si numri i puseve të naftës në fillim ose në fund të një periudhe të caktuar kohe. Planifikimi i aktiviteteve prodhuese dhe tregtare të një ndërmarrje fillon me përcaktimin e vëllimit dhe mundësive të prodhimit dhe shitjes së produkteve, d.m.th. programi i prodhimit. Programi i prodhimit

-

kjo është një detyrë për prodhimin dhe shitjen e produkteve në një asortiment të cilësisë së duhur në natyrë dhe vlerë, bazuar në kërkesën dhe aftësitë reale të ndërmarrjes për ta përmbushur atë për një periudhë të caktuar. Zakonisht përpilohet për një vit, i ndarë sipas tremujorëve dhe muajve. Programi i prodhimit shërben si bazë për zhvillimin e planeve të mëposhtme: ) logjistikë; ) numrin e personelit dhe pagat; ) investimet; ) planin financiar. Programi i prodhimit paracakton detyrat për vënien në funksion të kapaciteteve të reja prodhuese, nevojën për materiale dhe lëndë të para, numrin e punëtorëve etj. Është i lidhur ngushtë me planin financiar, planin për kostot e prodhimit, fitimet dhe rentabilitetin. Ndërmarrjet e formojnë programin e tyre të prodhimit në mënyrë të pavarur në bazë të kërkesës së konsumatorit të identifikuar në procesin e studimit të tregut; një portofol porosish (kontratash) për produkte dhe shërbime; urdhërat e qeverisë dhe nevojat e veta. Programi vjetor i prodhimit përcakton një sërë detyrash nomenklature dhe sasiore që përbëjnë seksionet e tij: ¨ nomenklatura dhe gama e produkteve; ¨ detyrë për prodhimin e produkteve të gatshme në aspektin fizik dhe vlerësor sipas grupeve të zgjeruara; ¨ vëllimi i furnizimeve të produkteve gjysëm të gatshme për palët e treta; ¨ fushëveprimin e punës, shërbimet e natyrës industriale ndaj të tretëve; Programi i prodhimit përbëhet nga tre seksione: Plani i prodhimit në terma fizikë - përcakton vëllimin e prodhimit të produkteve të cilësisë së duhur sipas nomenklaturës dhe asortimentit në njësitë fizike të matjes (t, m, copë). Përcaktohet në bazë të përmbushjes së plotë dhe më të mirë të kërkesës së konsumatorit dhe arritjes së shfrytëzimit maksimal të kapaciteteve prodhuese; Plani i prodhimit në terma të vlerës në terma të prodhimit bruto, të tregtueshëm dhe neto; Plani për shitjen e produkteve në terma fizikë dhe vlera. Ai është përpiluar në bazë të kontratave të lidhura për furnizim me produkte, si dhe gjysëm të gatshme, montime dhe pjesë sipas marrëveshjeve të bashkëpunimit me ndërmarrje të tjera, si dhe në vlerësimin tonë të kapacitetit të tregut. Llogaritja e vëllimit të produkteve të shitura bëhet në bazë të vlerës së produkteve të tregtueshme, duke marrë parasysh ndryshimet në bilancin e produkteve në magazinë dhe të dërguara, por të papaguara nga klientët, në fillim dhe në fund të vitit të planifikuar. Por në vëllimin e shitjeve të produkteve ndikojnë edhe ndryshimet në cilësinë e produkteve dhe çmimet e produkteve dhe shërbimeve në ndërmarrje. Debiti - vëllimi i lëngut (ujë, vaj ose gaz) që vjen në mënyrë të qëndrueshme nga një burim natyror ose artificial për njësi të kohës. Debiti është një karakteristikë integrale burimi(pushim, tub, pus etj.), i cili përcakton aftësinë e tij për të gjeneruar një produkt, në një mënyrë të caktuar funksionimi, në varësi të lidhjeve të tij me naftë, gaz ose akuiferë ngjitur, varfërimin e këtyre shtresave, si dhe luhatjet sezonale (për ujërat nëntokësore). Shkalla e rrjedhës së lëngut shprehet në l / s ose m³ / s, m³ / h, m³ / ditë; gaz - në m³ / ditë. Shkalla e rrjedhjes së pusit - vëllimi i prodhimit të nxjerrë nga një pus për njësi të kohës (e dyta, ditë, orë, etj.). Mund të karakterizojë prodhimin e naftës, gazit, kondensatës së gazit, ujit. ¨ Shkalla e prurjes së puseve të naftës matet në metra kub ose ton për njësi të kohës (m³/orë, m³/ditë). ¨ Shkalla e prurjes së puseve të gazit matet në mijëra metra kub për njësi të kohës (mijë m³/orë, mijë m³/ditë). ¨ Shkalla e rrjedhjes së puseve të kondensatës së gazit matet në ton për njësi të kohës (ton/orë, ton/ditë). 5. Gjeologjia e naftës dhe gazit

Korja e tokës është pjesa e sipërme e litosferës. Në shkallë globale, mund të krahasohet me filmin më të hollë - fuqia e tij është kaq e parëndësishme. Por edhe këtë guaskë të sipërme të planetit nuk e njohim shumë mirë. Si mund të mësohet për strukturën e kores së tokës, nëse edhe puset më të thella të shpuara në kore nuk shkojnë përtej dhjetë kilometrave të parë? Sizmolokimi u vjen në ndihmë shkencëtarëve. Duke deshifruar shpejtësinë e kalimit të valëve sizmike nëpër media të ndryshme, mund të merren të dhëna për densitetin e shtresave të tokës dhe të nxirren një përfundim për përbërjen e tyre. Nën kontinentet dhe depresionet oqeanike, struktura e kores së tokës është e ndryshme. Korja oqeanike është më e hollë (5-7 km) se ajo kontinentale, dhe përbëhet nga dy shtresa - bazalti i poshtëm dhe sedimentari i sipërm. Nën shtresën e bazaltit është sipërfaqja Moho dhe manteli i sipërm. Relievi i fundit të oqeaneve është shumë kompleks. Ndër format e ndryshme të tokës, dallohen kreshtat e mëdha mes oqeanit. Në këto vende, korja e re oqeanike bazaltike buron nga substanca e mantelit. Përmes një çarje të thellë, duke kaluar përgjatë majave në qendër të kreshtës - një çarje, magma del në sipërfaqe, duke u përhapur në drejtime të ndryshme në formën e rrjedhave nënujore të lavës, duke shtyrë vazhdimisht muret e grykës së çarjes në drejtime të ndryshme. Ky proces quhet përhapje. Kreshtat e mesme të oqeanit ngrihen mbi dyshemenë e oqeanit për disa kilometra, dhe gjatësia e tyre arrin 80 mijë km. Kreshtat priten nga të meta paralele tërthore. Ato quhen transformime. Zonat e çarjes janë zonat sizmike më të shqetësuara të Tokës. Shtresa e bazaltit është e veshur me shtresa sedimentare detare. Korja kontinentale zë një sipërfaqe më të vogël (rreth 40% të sipërfaqes së Tokës), por ka një strukturë më komplekse dhe trashësi shumë më të madhe. Nën malet e larta, trashësia e tij matet 60-70 kilometra. Struktura e kores së tipit kontinental është tre anëtarëshe - bazalt, granit dhe shtresa sedimentare. Shtresa e granitit del në sipërfaqe në zonat e quajtura mburoja. Për shembull, Mburoja e Balltikut, një pjesë e së cilës është e pushtuar nga Gadishulli Kola, është i përbërë nga shkëmbinj graniti. Pikërisht këtu u krye shpimi i thellë dhe pusi super i thellë Kola arriti në 12 km. Por përpjekjet për të shpuar të gjithë shtresën e granitit ishin të pasuksesshme. Rafti - kufiri nënujor i kontinentit - ka gjithashtu një kore kontinentale. E njëjta gjë vlen edhe për ishujt e mëdhenj - Zelandën e Re, ishujt Kalimantan, Sulawesi, Guinea e Re, Grenlanda, Sakhalin, Madagaskari dhe të tjerë. Detet margjinale dhe detet e brendshme, si Mesdheu, Zi, Azov, ndodhen në koren e tipit kontinental. Shkalla e migrimit të avionit të gazit dhe naftës varet kryesisht nga përshkueshmëria fazore për gazin dhe naftën, poroziteti i pjesës së ngopur me vaj dhe gaz të rezervuarit, si dhe nga viskoziteti i naftës dhe gazit, këndi i prirjes së rezervuarit dhe ndryshimi në densitetin e ujit, naftës dhe gazit në kushtet e rezervuarit. Natyra e shpërndarjes së shtresave të rërës dhe argjilës në shtresat e naftës dhe gazit përcakton kryesisht kushtet për formimin e depozitave. Në rastin e alternimit uniform të vulave balte me shtresa rezervuari, në prani të kushteve të favorshme për migrim vertikal, formohen depozitime në të gjithë seksionin e kompleksit. Brenda kufijve të një zone nafte dhe gazmbajtëse që bashkon vendburimet nafte dhe gazi të të njëjtit lloj për sa i përket kushteve të formimit të depozitave. Gjatë studimit të kushteve për akumulimin e hidrokarbureve, duhet të kihet parasysh se formimi i depozitave të naftës dhe gazit ndodh në mjedisin ujor, dhe nafta dhe gazi janë vetëm përbërës të vegjël të lëngjeve të rezervuarit. Faktorët hidrogjeologjikë përcaktojnë në masë të madhe kushtet për migrimin dhe akumulimin e naftës dhe gazit. Studimi i dinamikës së ujit të formacionit është thelbësor për përcaktimin e drejtimit të migrimit të hidrokarbureve dhe përcaktimin e kushteve për ruajtjen e depozitimit. Mbi vendburimet e naftës dhe gazit, në procesin e shkatërrimit të këtyre të fundit, në kushte të caktuara vihet re formimi i vendburimeve të squfurit. Një rezervuar rezervuari i naftës dhe gazit mund të grumbullohet nëse rezervuari përkulet në një strukturë antiklinale.

![]()

![]()

Përshkrimi i punës

Baza e potencialit ekonomik të rajonit Okha është kompleksi i karburantit dhe energjisë. Ndërmarrja bazë e saj është departamenti i prodhimit të naftës dhe gazit Okhaneftegaz, i cili është pjesë e strukturës së OAO NK Rosneft - Sakhalinmorneftegaz.

Historia e ndërmarrjes Okhaneftegaz filloi me zhvillimin e fushës Okha në 1923. Nga viti 1923 deri në 1928, Japonia zhvilloi fushën e Okhinsky sipas një marrëveshjeje koncesioni. Nga viti 1928 deri në 1944, eksplorimi dhe zhvillimi i fushës u krye së bashku nga Trusti Sakhalinneft (i themeluar në 1927) dhe koncesionari japonez.

Prezantimi. Informacione të përgjithshme për ndërmarrjen

2

1.

Pjesa teorike

3

1.1. Struktura e kompanisë

3

4

1.3. Klasifikimi i metodave të përmirësuara të rikuperimit të naftës

6

1.4. Sistemet e vërshimit të ujit dhe kushtet për përdorimin e tyre

9

1.5. Studimi i pusit të injektimit

13

1.6. Riparimi nëntokësor i puseve të injektimit, llojet dhe arsyet e riparimit

14

2.

Siguria në punë gjatë përmbytjeve me ujë

15

3.

Mbrojtja e mjedisit kur përdoret për ujërat e zeza RPM

16

konkluzioni. Si të përcaktohet efektiviteti i aplikimit të metodave PPD

18

Bibliografi

19

Skedarët: 1 skedar

Agjencia Federale për Arsimin dhe Shkencën e Federatës Ruse

Zhvillimi dhe funksionimi i vendburimeve të naftës dhe gazit

(emri i specialitetit)

(mbiemri, emri, patronimi i studentit)

Kursi i gjashtë i departamentit të korrespondencës.

kodi 130503 .

mbi praktikën kualifikuese (praktike).

më ________________________________ _________________________________

(Emri i biznesit)

Menaxher i Praktikës së Degës

Shef i praktikës nga ndërmarrja

____________________ ___________________________

(pozicioni) (nënshkrimi) (emri i aktrimit)

Vendim komisioni datë “______” _____________________2010.

pranojnë se raporti

i plotësuar dhe i mbrojtur me vlerësimin "_______________________________________"

anëtarët e komisionit

_____________________ ___________________________ ____________________

_____________________ ___________________________ ____________________

(pozicioni) (nënshkrimi) (emri i aktrimit)

Prezantimi

Informacione të përgjithshme për ndërmarrjen.

Baza e potencialit ekonomik të rajonit Okha është kompleksi i karburantit dhe energjisë. Ndërmarrja bazë e saj është departamenti i prodhimit të naftës dhe gazit Okhaneftegaz, i cili është pjesë e strukturës së OAO NK Rosneft - Sakhalinmorneftegaz.

Historia e ndërmarrjes Okhaneftegaz filloi me zhvillimin e fushës Okha në 1923. Nga viti 1923 deri në 1928, Japonia zhvilloi fushën e Okhinsky sipas një marrëveshjeje koncesioni. Nga viti 1928 deri në vitin 1944, eksplorimi dhe zhvillimi i fushës u krye së bashku nga Trusti Sakhalinneft (i themeluar në 1927) dhe një koncesionar japonez.

Në 1944, marrëveshja me Japoninë u ndërpre, dhe që nga ajo periudhë, zhvillimi i fushës Okhinsky ka vazhduar nga shoqata Sakhalinneft, dhe fusha e naftës Okhinsky ka qenë pjesë e ndarjeve të ndryshme në vite të ndryshme:

1944-1955 - Fusha e naftës Okhinsky (në zhvillimin e fushës Qendrore Okha);

1955-1958 - Okhinsky zmadhoi fushën e naftës, e cila është pjesë e Administratës së Fushës Naftësore Ekhabineft (në zhvillimin e fushave Okha Qendrore, Severnaya Okha, Nekrasovka, Okha Jugore, Kolendo - deri në 1965);

1968-1971 - Administrata e fushës së naftës Okhaneft (në zhvillimin e fushave Okha Qendrore, Okha Jugore, Nekrasovka);

1971-1979 - OGPD Kolendoneft (në zhvillimin e fushave Okha Qendrore, Severnaya Okha, Yuzhnaya Okha);

1979-1981 - Ndërmarrja bazë e Shoqatës së Prodhimit Sakhaneftegazdobycha, e cila është pjesë e Shoqatës Industriale All-Union Sakhalinmorneftegaz (në zhvillimin e fushave Okha Qendrore, Severnaya Okha, Yuzhnaya Okha);

1981-1988 - OGPD Seveneftegaz (të njëjtat fusha janë në zhvillim). NGDU Okhaneftegaz operon në 17 fusha të naftës dhe gazit të vendosura në rrethin Okhinsky.

Në 1988, Okhaneftegazdobycha dhe VPO Sakhalinmorneftegaz u shndërruan në Sakhalinmorneftegaz, dhe OGPD Severneftegaz u bë Okhaneftegaz, i cili përsëri përfshinte fushën Kolendo. Në fushat e vjetra të naftës, të cilat ndodhen në tokë, ka filluar prezantimi i teknologjisë së thyerjes hidraulike, e cila lejon rritjen e normave të rrjedhjes së puseve.

- Pjesa teorike

Informacion i përgjithshëm në lidhje me depozitën. Depozita Tungor u zbulua në vitin 1958, 28 km në jug të qytetit të Okha. Orografikisht, palosja antiklinale ndodhet në kufijtë e dy zonave morfologjike: ajo lindore, e ngritur, e shprehur si një kreshtë meridionale e vargmalit të Sakhalin Lindor dhe ajo perëndimore, e përfaqësuar nga forma më të buta dhe më të ulëta të tokës. Shenjat maksimale absolute në pjesën lindore arrijnë në 120 metra. Kreshta e palosjes korrespondon me një zonë reliev më të ulët me lartësi absolute që nuk i kalojnë 30-40 m.

Rrjeti hidrografik i rajonit është i zhvilluar dobët. Duhet të theksohet prania e dy pellgjeve lokale kullimi - liqenet Tungor dhe Odoptu, të cilët kanë një natyrë tektonike. Një numër përrenjsh dhe lumenjsh të vegjël rrjedhin nëpër zonë. Luginat e tyre janë kënetore, rrjedha e ujit është e pabarabartë. Vendbanimi i Tungor ndodhet direkt pranë depozitës, e cila lidhet me qytetin e Okha me një rrugë 28 km të gjatë.

Klima e rajonit është e ftohtë, dimri është i gjatë, mbulesa e borës bie në nëntor dhe vazhdon deri në maj. Tajfunet sjellin stuhi në dimër, shira të dendur në verë. Era arrin 30 m/sek. Vera është e shkurtër dhe me shi. Temperatura mesatare vjetore është 2.5.

Stratigrafia. Seksioni i depozitimeve të vendburimit Tungor përfaqësohet nga shkëmbinj terrigjenë ranorë-argjilorë të epokës neogjene. Kompleksi i formacioneve të depërtuara nga puset më të thella ndahet (nga poshtë lart) në formacionet Daginskaya, Okobykaiskaya dhe Nutovskaya.

Suite Dagin. Kapaciteti maksimal i zhveshur në pusin nr. 25 është 1040 m. Kufiri midis suitave Dagin dhe Okobykay është tërhequr përgjatë majës së horizontit XXI. Depozitimet e Daginit ndahen në horizonte XXI-XXVI.

Ato përbëhen kryesisht nga rëra dhe gurë ranorë të shkëmbinjve argjilë gri të çelur, gri, jokogranulare, të balta.

Gurët e baltës janë gri të errët në të zezë, të çarë, të copëtuar, rërë-baltë, mike sipër, përmbajnë mbetje bimore të karbonizuara. Shkëmbinjtë karakterizohen nga një përmbajtje e lartë e silicës.

Suite Okobykay. Kufiri midis depozitave të suitave Nutovskaya dhe Okobykaiskaya është tërhequr me kusht në fund të shtresës së 3-të. Trashësia e suitës arrin 1400 m. Shkëmbinjtë klastikë përfaqësohen nga rëra, argjila dhe varietetet e tyre të ndërmjetme dhe të çimentuara. Gjysma e sipërme e seksionit të formacionit karakterizohet nga qëndrueshmëria e sedimentimit, e cila shfaqet në analizën e trashësive. Ndërprerja e kudondodhur e shtresave III-XII, zëvendësimet e mprehta të litofacialeve e bëjnë të vështirë lidhjen lokale të seksionit të puseve individuale, paracaktojnë kushtëzimin e kontaktit të vazhdueshëm të depozitave Nutov dhe Okobykay.

Rërat dhe gurët ranorë janë gri, gri të çelur, me kokrriza të imta, argjilore me guralecë dhe zhavorr. Llojet dhe alumini janë gri të lehta dhe të errëta, argjilore-ranore. Argjila dhe balta janë gri të errët, me rërë, baltë dhe të thyer. Kompleksi balte-rërë i shtresave të Okobykay të Ulët përfshin depozitat kryesore të naftës dhe gazit.

Retina e Nutovskaya. Ai shpërndahet kudo në zonë; shkëmbinjtë e mesëm Nutovian janë të ekspozuar në kreshtën e palosjes. Kapaciteti i përgjithshëm i kalon 1000 m. Nëse shtresat individuale ranore (III, II, I, M) mund të gjurmohen në pjesën e poshtme të seksionit, atëherë sipër hapet një kompleks ranor i vazhdueshëm me shtresa të holla balte. Shkembinjte ranor jane gri, gri te lehte, te lirshem, me kokrriza te holla dhe jo-granulare me guraleca dhe zhavorr te shperndare. Argjilat janë gri të errët, rërë-baltë, mike me përfshirje mbetjesh bimore të shkrumbuara.

Tektonika. Palosja Tungora është pjesë e zonës antiklinale Ekhaba, e vendosur në rajonin e pjesës ekstreme verilindore të ishullit.

Brenda zonës antiklinale janë identifikuar nëntë struktura antiklinale, të cilat grupohen në dy degë antiklinale, degët Okha dhe Vostochno-Ekhaba.

Antiklinali i Tungora ndodhet në skajin e poshtëm të zonës Lindore Ekhaba dhe ndryshon nga palosjet e tjera në një numër karakteristikash strukturore. Ai ndryshon nga strukturat fqinje - Ekhabinskaya Lindore në lindje dhe Ekhabinskaya ngjitur në veri nga një ulje e vogël, kontrast më i ulët dhe mungesa e gabimeve të ndërprera. Sipas depozitimeve të Pliocenit të zhvilluara në sipërfaqe, palosja është një brakiantiklina me tendencë meridiane.

Përgjatë majës së horizontit XX, palosja shtrihet në drejtimin meridional, krahët e saj janë pothuajse simetrikë. Këndet e zhytjes së shkëmbinjve në krahun perëndimor ndryshojnë brenda 8-9 gradë, në krahun lindor - më të pjerrët, arrijnë 12-14. Zhytja në jug e shkëmbinjve është e butë, në një kënd 3-4; në pereklinalin verior vërehet një trashje e përkulur e izohipseve dhe një zhytje më e madhe e menteshës (këndi i zhytjes 6-7).

Përmbajtja e vajit. Në vitin 1958, një zbulues pusi krijoi kapacitetin tregtar naftëmbajtës të horizontit XX. Në vitin 1961, gjatë testimit të pusit nr. 28, u zbulua një vendburim nafte i horizontit XX. Deri më sot, në fushën e Tungorit është provuar produktiviteti i tre horizonteve të naftës (XXI, XX dhe XX) dhe dhjetë horizonte gazi. Në seksionin e fushës Tungor, ekziston një gamë e gjerë produktiviteti dhe zonimi vertikal në shpërndarjen e depozitave: deri në seksion, depozitat e naftës zëvendësohen me kondensatë gazi, pastaj thjesht gaz. Morfologjia e rezervuarëve natyrorë të vendburimit të Tungorit është e formës së pirunit, përkatësisht kurthe të depozitimeve të naftës dhe gazit do të quhen harqe rezervuari dhe shumica e tyre janë pjesërisht të mbrojtura litologjikisht.

1.3. Klasifikimi i metodave të përmirësuara të rikuperimit të naftës

Përdorimi i metodave të mirëmbajtjes së presionit të rezervuarit në zhvillimin e depozitave të naftës (përmbytje në skaj dhe në lak, injektim gazi ose ajri në pjesët e ngritura të rezervuarit) lejon përdorimin më efikas të energjisë së rezervuarit natyror dhe rimbushjen e tij, duke reduktuar ndjeshëm kohën e zhvillimit të depozitave për shkak të ritmeve më intensive të rikuperimit të naftës. Megjithatë, balanca e rezervave të mbetura në vendburimet që janë në fazën përfundimtare të zhvillimit mbetet shumë e lartë, duke arritur në disa raste në 50-70%.

Aktualisht, njihen dhe po zbatohen një numër i madh metodash për rikuperimin e zgjeruar të naftës. Ato ndryshojnë në metodën e ndikimit në formacionet prodhuese, natyrën e ndërveprimit midis agjentit të punës të injektuar në formacion dhe lëngut që ngop formacionin, dhe llojit të energjisë së futur në formacion. Të gjitha metodat e rikuperimit të zgjeruar të naftës mund të ndahen në hidrodinamike, fiziko-kimike dhe termike.

Metodat hidrodinamike të rikuperimit të përmirësuar të naftës.

Gjatë aplikimit të këtyre metodave, sistemi i prodhimit dhe vendosjes së puseve të injektimit nuk ndryshon dhe burimet shtesë të energjisë të futura në rezervuar nga sipërfaqja për të zhvendosur vajin e mbetur nuk përdoren. Metodat hidrodinamike të rikuperimit të përmirësuar të naftës funksionojnë brenda sistemit të zhvillimit të vazhdueshëm, më shpesh kur përmbyten rezervuarët e naftës, dhe synojnë intensifikimin e mëtejshëm të proceseve natyrore të rikuperimit të naftës. Metodat hidrodinamike përfshijnë përmbytjen ciklike të ujit, metodën e rrjedhave të ndryshueshme të filtrimit dhe tërheqjen e detyruar të lëngjeve.

Përmbytje ciklike. Metoda bazohet në ndryshime periodike në mënyrën e funksionimit të rezervuarit duke ndaluar dhe rifilluar injektimin dhe tërheqjen e ujit, për shkak të të cilave forcat kapilare dhe hidrodinamike përdoren më plotësisht.

Kjo kontribuon në futjen e ujit në zonat e formimit që nuk ishin mbuluar më parë nga ndikimi. Përmbytjet ciklike janë efektive në fushat ku përdoren përmbytje konvencionale, veçanërisht në rezervuarët hidrofilë, të cilët me kapilarë ruajnë më mirë ujin që i ka pushtuar. Në rezervuarët heterogjenë, efikasiteti i përmbytjes ciklike të ujit është më i lartë se përmbytjet e zakonshme. Kjo për faktin se në kushtet e përmbytjes së ujit të një rezervuari heterogjen, ngopja e mbetur e vajit të seksioneve të rezervuarit me veti më të këqija të rezervuarit është dukshëm më e lartë se ajo e pjesës kryesore të përmbytur me ujë të rezervuarit. Me një rritje të presionit, forcat elastike të rezervuarit dhe lëngut kontribuojnë në depërtimin e ujit në seksione të rezervuarit me veti më të këqija të rezervuarit, ndërsa forcat kapilare mbajnë ujin që ka hyrë në rezervuar gjatë një uljeje të mëvonshme të presionit të rezervuarit.

Metoda për ndryshimin e drejtimit të rrjedhave të filtrimit. Në procesin e përmbytjes së rezervuarëve të naftës, veçanërisht atyre heterogjene, sipas skemave tradicionale, në to formohet gradualisht një fushë presioni dhe natyra e rrjedhave të filtrimit, në të cilat seksionet individuale të rezervuarit nuk mbulohen nga procesi aktiv i zhvendosjes së naftës nga uji. Për të përfshirë në zhvillimin e zonave të formimit të ndenjur që nuk mbulohen nga përmbytjet, është e nevojshme të ndryshohet situata e përgjithshme hidrodinamike në të, e cila arrihet duke rishpërndarë nxjerrjen dhe injektimin e ujit midis puseve. Si rezultat i një ndryshimi në tërheqjet (injektimi), drejtimi dhe madhësia e gradientëve të presionit ndryshojnë, për shkak të të cilave gradientët e presionit më të lartë veprojnë në zonat që më parë nuk mbuloheshin nga përmbytjet e ujit, dhe nafta zhvendoset prej tyre në pjesën e përmbytur me ujë të rezervuarëve, gjë që rezulton në një rritje të rikuperimit të naftës. Gjatë zbatimit të metodës, së bashku me ndryshimin e përzgjedhjes dhe injektimit, praktikohet mbyllja periodike e puseve individuale ose grupeve të puseve të prodhimit dhe injektimit.

Agjencia Federale për Arsimin

Institucion arsimor shtetëror i profesionalizmit të lartë

Arsimi

UFA SHTETËRORE OIL TEKNIKE

UNIVERSITET"

Departamenti i "Pajisjeve të fushës së naftës dhe gazit"

praktikë edukative

Student i grupit MPz - 02 - 01 A.Ya. Islamgulov

Shefi i praktikës nga R.R. Safiullin

Ph.D. profesor asistent

Karakteristikat e përgjithshme të ndërmarrjes

Departamenti i prodhimit të fushës nafte Aksakovneft u formua në vitin 1955 në lidhje me zbulimin e pusit nr. 3 të fushës së naftës Shkapovskoye nga një ekip shpimi i kryepunëtorit I.Z. Poyarkov 23 nëntor (Figura 1).

Figura 1 — Pusi nr. 3

Që në fillim të veprimtarisë së saj NPU "Aksakovneft" i përkiste besimit "Bashneft" me vendndodhje në Ufa, i cili u riorganizua në shoqërinë aksionare të naftës "Bashneft".

NGDU ka 15 depozita në bilancin e saj. Që nga 1 janari 2004, rezervat e mbetura të rikuperueshme arritën në 22.358 milion ton (pa përfshirë rritjen e rezervave në 2004). Me vëllimet aktuale të prodhimit të naftës, jeta e rezervës është 21 vjet. Aktualisht, shpimet eksploruese po kryhen në 2 zona: Afanasyevskaya dhe Lisovskaya.

Fushat e OOO NGDU Aksakovneft janë paraqitur në Figurën 2.

Që nga fillimi i zhvillimit janë prodhuar 229,937 tonë naftë. Plani i prodhimit të naftës për vitin 2004 është duke u përmbushur me 100.2%; 2000 tonë naftë janë prodhuar mbi planin.

Figura 2 - Harta e përgjithshme e depozitave

Janë vënë në punë 21 puse të reja, ndërsa janë planifikuar 20. Nga puset e reja nafta është prodhuar 31768 tonë kundrejt një plani prej 27000 ton.

Janë vënë në funksion 6 puse të reja injektimi kundrejt 6 të planifikuarve.

Nga pasiviteti janë vënë në funksion 26 puse kundrejt planit 26.

Periudha e përfundimit të pusit në standardin prej 17 ditësh ishte 7.7 ditë.

Janë grumbulluar 39754 mijë m3 gaz shoqërues, duke përfshirë 422 mijë m3 tej planit. Niveli i përdorimit të burimeve shoqëruese të gazit të naftës është 96.3% kundrejt planit prej 95.1%.

Vëmendja kryesore i kushtohet futjes së pajisjeve të reja dhe teknologjive të avancuara, rikuperimit të zgjeruar të naftës dhe efektivitetit të masave gjeologjike dhe teknike (Figura 3).

Në sajë të teknologjive të reja për rikuperimin e shtuar të naftës, u prodhuan 348 tonë dhe gjatë periudhës së kaluar të vitit u krye një punë e madhe për kryerjen e masave gjeologjike dhe teknike. Pra, me planin 467 janë realizuar 467 ngjarje. Efikasiteti është 113.8 mijë ton.

Efikasiteti specifik në planin 243.3 t/masë. do të jetë 243.7 t/masë.

Figura 3-Teknologjia për rritjen e injektivitetit të një pusi injeksion sipas teknologjisë duke përdorur një njësi tubash me mbështjellje.

Një nga fazat në riorganizimin e ANK Bashneft ishte bashkimi i stafit të fabrikës së përpunimit të gazit Shkapovsky me OOO NGDU Aksakovneft në korrik të vitit të kaluar. Në vitin 2004 janë përpunuar 39 milionë e 208 mijë metër kub gaz naftë shoqërues kundrejt planit prej 34 milionë e 712 mijë metër kub, mbipërmbushja arriti në 4496 mijë metër kub ose +13% e planit.

LLC NGDU "Aksakovneft" - një ndërmarrje me pajisje dhe teknologji shumë të zhvilluar për prodhimin e naftës dhe infrastrukturës rajonale është e vendosur në pjesën jugperëndimore të Republikës së Bashkortostanit në Priyutovo, rr. Vokzalnaya 13. Kjo është një ndërmarrje moderne shumë e zhvilluar - një ndarje e shoqatës Bashneft me pajisje dhe teknologji të avancuar për prodhimin dhe trajtimin e naftës.

Qëllimi kryesor është realizimi i fitimit dhe plotësimi i nevojave publike për mallrat dhe shërbimet e prodhuara prej tij. Aktivitetet kryesore janë:

Prodhimi dhe përgatitja e naftës dhe gazit;

Rregullimi, riparimi dhe përpunimi nëntokësor i puseve:

Riparimi dhe ndërtimi i rrugëve;

Ofrimi i shërbimeve me pagesë për popullatën;

Prodhimi i mallrave të konsumit;

Rregullimi, funksionimi dhe riparimi i objekteve të fushës së naftës dhe objekteve sociale;

Shërbime transporti, shërbime të pajisjeve speciale;

Prodhimi dhe shitja e avullit dhe ujit;

Trajnimi dhe trajnimi i avancuar i personelit;

Kryerja e një politike të përbashkët ekonomike, çmimi, teknike dhe mjedisore me Kompaninë;

Kompania i kryen aktivitetet e saj në bazë të legjislacionit aktual të Federatës Ruse dhe Republikës së Bashkortostanit, Kartës, vendimeve të organeve drejtuese të Kompanisë dhe marrëveshjeve të lidhura.

Kapitali i autorizuar i Shoqërisë, lëvizja e tij pasqyrohet në bilancin e Departamentit të JSOC Bashneft.

8. NGDU Chekmagushneft

gusht 1954. Nga pusi nr. 11, i shpuar nga një ekip shpimi mjeshtri M. Sh. Gazizullina nga besimi "Bashzapadnefterazvedka", afër fshatit Verkhne-Mancharovo, u godit me çekiç një furgon nafte me një debit prej 150 tonë në ditë. Kështu filloi i madhi vaj në veriperëndim të Bashkortostanit.

1956 Zona Mancharovskaya është e përgatitur për zhvillim industrial.

Nafta u zbulua në zonën Kreshcheno-Bulyakskaya. Një prodhim i ri vajiorganizimi - fusha e integruar e naftës Kultyubinsk - me qëllim zhvilliminpasuria e naftës e një zone premtuese.

shtator 1957 Tonelatat e para të Mancharovskaya industriale vaj.

1960 Futen në zhvillimin industrial Mancharovsky, Igmetovsky,Seksionet Kreshcheno-Bulyaksky dhe Tamyanovsky të grupit Mancharovskayadepozitat. 59 puse nafte ne funksion, vjetore plaçkë vaj - rreth0.5 milion ton; injektimi total i ujit në puset e injektimit - 117 mijë m3.

Zhvillimi sistematik dhe, në të njëjtën kohë, i shpejtë i bazësFusha Mancharovskoye. Lartësia gjahun ndodh përmes rritjesstoku i puseve të naftës dhe zhvillimi i sistemit të përmbytjes së ujit.

Gjysma e dytë e viteve gjashtëdhjetë karakterizohet nga një gjerësivendosjen shpimi punon në vendet Grem-Klyuchevsky dhe IvanaevskySheshi Yusupovskaya, Taimurzinsky, Karacha-Elginsky, Shelkanovskaya,Fushat e naftës Chermasansky dhe Mene-uzovsky.

1968 Filloni shpimi në sheshin Saitovskaya. Vënia në punë e puseve të reja nëshfrytëzim industrial.

Ritmi i përshpejtuar i zhvillimit të fushave të reja ka lejuar naftëtarë arrijnë nivelin maksimal gjahun naftë - 6282 mijë ton në vit. 10 vitenë vitin 1958, kjo shifër ishte pak më shumë se 40 mijë tonë. Të tillëaskush nuk i dinte afatet e zhvillimit prodhimin e naftës rajoni i vendit.

1970 Fillimi i shpimit të fushës së naftës Andreevskoye.Problemi i shfaqur i ujitjes me vaj dhe teknologjik i lidhurvështirësitë kanë çuar në rritjen e numrit gjeologjik dhe teknikngjarje (GTM) deri në 3000 në vit.

1970-1980. Puna e palodhur e prodhuesve të naftës filloi të stabilizohejniveli prodhimi i naftës në masën 5,3-4,9 milion ton në vit, dhe në vitet e ardhshme 1980-1990vjet - në nivelin 4.8-4.1 milion ton naftë në vit.

Gjatë këtyre viteve ka pasur një shpim intensiv të vendburimeve të naftës,rritja e volumit të injektimit të ujërave të freskëta dhe të zeza dhe gjahun lëngshme ngaprezantimi i njësive ESP me performancë të lartë.

Në vitin 1990, vëllimi maksimal vjetor i injektimit të ujit nëhorizontet prodhuese - 43.8 milion m3 dhe vëllimi maksimal i prodhimit të lëngjeve - 50.2 milion ton

Gjatë 40 viteve që kanë kaluar që nga themelimi i OGPD Chekmagushneft,shfrytëzimit 3490 vaj puse nga shpimi, 803 puse injektimi.

Në formacionet prodhuese janë injektuar 794 milionë m3 ujë. U prodhuan 871 milion ton lëng.

Tashmë jemi stabilizuar prodhimi i naftës në nivelin 2 milionët në vit. Kjo u bë e mundur për shkak të numrit të madh tëmasat gjeologjike dhe teknike, futja e arritjeve të shkencës dhe teknologjisë nëduke ngritur rikuperimi i naftës, përdorimi i zhvillimeve teknike dhe teknologjike meqëllimi i intensifikimit gjahun vaj,

Në vitet 1970, departamenti i prodhimit të naftës dhe gazit filloi të prezantojë parimin e integruarautomatizimi dhe rregullimi i ndërmarrjeve të naftës; është autorizuar në vitin 1973e para komplekse e automatizuar rajonale inxhinierike dhe teknologjikeshërbimi numër 2, dhe në fund të vitit 1975 kjo punë u përfundua në një shkallë të tërë NGDU.

Hyri në skemat teknologjike të objekteve gjahun zhvillimi i naftësInxhinierët e OGPD në fushën e grumbullimit dhe automatizimit të naftës. Midis tyre:– skema teknologjike e stacionit të pompimit përforcues dhe impiantit të ndarjesme shkarkimin e ujërave të zeza,

– pajisje për puset;

– mënyra për të parandaluar depozitimin e kripërave inorganike në puse;

– njësitë matëse të vajit të brigadës;

- instalimi i tubave të pjerrët për pastrimin dhe shkarkimin e ujit, etj.

Për herë të parë në Bashkortostan, në fushat e OGPD Chekmagushneft,problemi i depozitimeve të kripërave inorganike në puset e naftës bazuar nëtrajtimi periodik i puseve të gipsit nga vendas dhe të importuarfrenuesit e kripës.

Vëmendje serioze i kushtohet NGDU-së për punën ekonomike, përmirësiminstrukturat e menaxhimit të punëtorive dhe ekipeve, prezantimi i formave të reja të organizimitprodhimi dhe puna.

Kështu, themelet u krijuan në vitet 1970 bazuar në rezultatet e aktiviteteve të tyrestimuj ekonomik - stimuj materiale, zhvillimprodhimi, ndërtimi i banesave dhe zhvillimi social - kanë lejuarpër të zotëruar gjatë këtyre viteve 1,758 miliardë rubla investime kapitale.

Për herë të parë në industri, OGPD zhvilloi një sistem për servisimin e naftëspuse në fusha në bazë të një kombinimi të gjerë profesionesh. Sot nëNë fusha, çdo punëtor zotëron disa profesione të lidhura.Njësi të mekanizuara të integruara që filluan me Kushulsky

eksperiment ekonomik, kryen me sukses të gjithë gamën e punimeve,duke siguruar një ritëm normal të procesit teknologjik prodhimi i naftës Dhegazit. Po, ekipi minierave vaj dhe gazit mjeshtër R. M. Galeevsiguron funksionimin e pandërprerë të rreth 200 puseve dhe objekteve të tjeraprodhimi i naftës. Ekipi i fushës së naftës nr. 4 për prodhim vaj Dhe gazit(mjeshtri F. M.Akramov) shërben deri në 280 puse

Për mbështetjen operacionale puse ne gjendje pune dhesigurimi i funksionimit të besueshëm të pusit pajisje në NGDUu krijuan punëtori për riparime nëntokësore dhe të remontit. Sot nëntoka nëzotëronin në mënyrë të përsosur sekretet e profesionit të tyre. Nuk është rastësi që një ngatreguesit kryesorë të riparimit nëntokësor - periudha e riparimitpuse (MCI) - është më shumë se 600 ditë. Ekipi PRS i masterit 3. I.Akhmetzyanova arriti MCI më të lartë - 645 ditë, dhe sipaspompa centrifugale elektrike - 697 ditë.

550-600 riparime kryhen çdo vit nga ekipet e punëspuse. Ato kryhen duke marrë parasysh kërkesat mjedisore, ndërsavëmendje i kushtohet izolimit të ujit të prodhuar, rivendosjes së ngushtësisëkolonat dhe unaza e çimentos pas kolonës dhe përcjellësit, eliminimi i tejmbushjeve.

Falë punës së mirëkoordinuar të ekipeve të punës, të udhëhequr nga mjeshtrit F.F.Khaidarov, M. S. Tuktarov, R. L. Nasibullin, A. M. Molchanov,kohëzgjatja mesatare e një riparimi është 1103 b/h me plan120.3 bph, Koha produktive -98.2%.

Në stafin e OGPD Chekmagushneft,aktivitete për mbrojtjen e mjedisit që synojnë parandalimin e ndotjesnëntoka, uji, burimet e tokës dhe atmosfera. Prodhuesit e naftës e kuptojnë këtënuk ka asnjë gjë të vogël në këtë çështje, prandaj të gjitha çështjet zgjidhen me pjesëmarrje aktiveçdo punonjës të menaxhimit.

Është krijuar një rrjet për monitorimin e cilësisë së ujërave sipërfaqësore dhe nëntokësorepikat e kontrollit të ujit. Në vitin 1996, ky rrjet u zgjerua nga 30 në 88 pika(pikat), nga të cilat, sipas orarit, kryhen mostrat dhe analizat e ujit dhe, nëtë nevojshme, merren masa për identifikimin dhe eliminimin e shkaqeve.

duke shkaktuar përkeqësim të cilësisë.Për të reduktuar aktivitetin agresiv të lëngut shoqërues dhepompuar ujë në tubacionet e sistemit të grumbullimit dhe trajtimit të naftës,mirëmbajtja e presionit të gomones (RPM) e puseve dhe e thellë e tyre pajisje nga 183 pikë dozohen me inhibitorë korrozioni.

NGDU Chekmagushneft është një pionier në zhvillimin dhe zbatimin e tubacionevendarësit e ujit (TVO), duke lejuar hedhjen me shpenzime të parëndësishmeujë direkt në objektet e prodhimit të naftës. TVO nuk kanë nevojë konstantemirëmbajtjes, uji i shkarkuar pas tyre është i cilësisë së mirë. kukursen para për transportimin e këtyre ujërave në bimëshkarkimi paraprak (UPS) dhe anasjelltas, i cili eliminon potencialinrreziku i ndikimit emergjent në mjedis të ujërave të zeza kur aitransporti. Aktualisht OGPD operon13 TVO, po punohet për ndërtimin dhe instalimin e dy ujëndarësve të tjerë.

OGPD po punon vazhdimisht për të reduktuar konsumin e ujit të freskëtnevojat e prodhimit, veçanërisht për RPM. Graviteti specifik i ujit të freskët për vëllimvëllimi i injektimit në vitin 1996 është 3%.

Për të reduktuar emetimet gazrat futur në atmosferë shfrytëzimit instalimet për kapjen e fraksioneve të lehta të hidrokarbureve në grumbullimi i naftës parqet "Kalmash" (1993) dhe "Manchar" (1996). Vetëm në PSK “Kalmash” memë shumë se 450 mijë m3 u kapën në fillim të nisjes gazit. Shumë punë po bëhet nëduke përmirësuar besueshmërinë dhe ngushtësinë e kokave të puseve, valvulavefushë nafte pajisje, zvogëloni rrjedhjet e pompës, në kohëriparimi dhe prodhimi i veshjeve kundër korrozionit.

Që nga viti 1990, NGDU ka zëvendësuar intensivisht gypat metalikë me tubadizajn anti-korrozioni (metal-plastik, fleksibëlpolimer-metal, rreshtim). Në fillim të vitit 1997 iu dorëzuashfrytëzimit dyqan për prodhimin e gypave metal-plastikë me kapacitet prej 200 km tubacione në vit.

Ministria e Arsimit dhe Shkencës e Federatës Ruse dhe Republikës së Tatarstanit

Instituti Shtetëror i Naftës Almetyevsk

Departamenti "Zhvillimi dhe funksionimi

fushat e naftës dhe gazit"

Raportoni

student Abunagimov Rustam Rinatovich grupe 68-15 W

Fakulteti i Specialiteteve të Naftës dhe Gazit 13503.65

Sipas praktikës edukative, e cila u zhvillua në OAO Bashneft

NGDU Oktyabrskneft

( ndërmarrje, NGDU)

Vendi i praktikës OAO Bashneft

NGDU Oktyabrskneft

Udhëheqësi i praktikës

nga Departamenti i RiENGM Chekmaeva R.R.

(pozicioni, emri i plotë)

Almetyevsk

HYRJE 3

1 Struktura prodhuese dhe organizative e NGDU. 4

2. Karakteristikat gjeologjike dhe fizike të objekteve. 8

3. Shpimi i pusit. 13

4. Zhvillimi i vendburimeve të naftës. 15

5. Sistemi PPD. 19

6. Funksionimi i puseve të naftës dhe injektimit. 22

7. Hulumtimi i puseve. 25

8. Metodat për rritjen e produktivitetit të puseve. 26

9. Riparimet aktuale dhe kapitale të puseve. tridhjetë

10. Grumbullimi dhe përgatitja e naftës, gazit dhe ujit. 33

11. Siguria, puna dhe mbrojtja e mjedisit. 36

REFERENCAT 39

PREZANTIMI

Kjo praktikë u përfundua nga unë në OGPD Oktyabrskneft. Gjatë praktikës u njoha me metodat e prodhimit të naftës, metodat e rikuperimit të zgjeruar të naftës, sistemin e mbajtjes së presionit të rezervuarit, si dhe sistemin e grumbullimit të produkteve të puseve në kushtet e kësaj OGPD.

NGDU "Oktyabrskneft" është një ndërmarrje prodhuese e naftës dhe gazit. Baza e veprimtarisë së NGDU është nxjerrja e naftës, gazit, bitumit, ujërave të ëmbla dhe minerale, transportimi i tyre me mënyra të ndryshme transporti, në disa raste përpunim dhe shitje.

NGDU Oktyabrskneft është një nënndarje kryesore e OAO Bashneft. Për shkak të shkallës së lartë të kërkimit (më shumë se 82%) të territorit të Bashkortostanit, kompania vazhdon të kryejë punë kërkimore, si në territorin e Republikës ashtu edhe në rajone të tjera. Në vitin 2009, u përfundua një plan vjetor i depërtimit në shpimet kërkimore prej më shumë se 10 mijë metrash, përfundoi ndërtimi i 10 puseve, u morën flukset e naftës industriale në 6 puse (eficencë 60%), u zbuluan 2 fusha të reja nafte, rritja e rezervave të rikuperueshme të kategorive industriale arriti në 1.3 milion ton. Kompania kryen rilevime sizmike, shpime të thella kërkimore, studime gjeokimike dhe punë tematike në fushën e kërkimit gjeologjik. Prodhimi i naftës do të rritet në kurriz të fushave të zhvilluara nga kompania, si Arlanskoye, Sergeevskoye, Yugomashevskoye dhe fusha të tjera. Rritja e prodhimit të naftës pritet të jetë për shkak të rritjes së vëllimit të masave gjeologjike dhe teknike: shpimi i puseve të reja, optimizimi i tërheqjes së lëngjeve, transferimi i puseve në objekte të tjera, kryerja e thyerjeve hidraulike, krijimi i qendrave të reja të përmbytjeve, zvogëlimi i stokut të puseve joaktive dhe zgjerimi i përdorimit të metodave të provuara shumë efektive për rritjen e rikuperimit të naftës.

NGDU "Oktyabrskneft" është rreth dy duzina punëtori dhe divizione të prodhimit kryesor dhe ndihmës dhe shërbimeve sociale. Departamenti ka: qendrën e vet të trajnimit, Shtëpinë e Teknologjisë, serë ndihmëse, qendër rekreacioni, stacione dentare dhe paramjekësore etj.

Kohët e fundit, naftëtarët kanë punuar shumë për çështjet mjedisore: po restaurohen burimet e kripura, po pastrohen lumenjtë, po rikuperohen tokat e ndotura nga nafta.

Në praktikë, shpesh shkoja në anashkalimin e puseve, gjatë të cilave zotëroja veprimet e një operatori për prodhimin e naftës dhe gazit drejtpërdrejt në kushte pune. Një aspekt jo pak i rëndësishëm gjatë praktikës ishte konsolidimi i njohurive teorike të studiuara më parë në praktikë.

1 Struktura prodhuese dhe organizative e NGDU

NGDU Oktyabrskneft ndodhet në lumë. Serafimovsky, rrethi Tuymazinsky, Republika e Bashkortostanit. Produktet e prodhuara, sipas aktivitetit kryesor të ndërmarrjes, janë naftë komerciale.

Sipas llojit të strukturës së menaxhimit, OGPD Oktyabrskneft i referohet një strukture menaxheriale funksionale lineare që ka të meta të vogla dhe, në përgjithësi, është optimale për këtë ndërmarrje. Në vitin 2009, numri i kësaj ndërmarrje ishte rreth 1750 persona.

NGDU Oktyabrskneft është një sistem kompleks strukturash dhe ndarjesh që sigurojnë prodhim të pandërprerë të naftës. Një diagram i strukturës së OGPD Oktyabrskneft është paraqitur në Figurën 1.

Menaxhimi kryhet nga kreu i NGDU, të cilit i nënshtrohen të gjitha shërbimet, departamentet dhe punëtoritë. Ai drejton të gjitha aktivitetet e ndërmarrjes në bazë të unitetit. Të drejtat dhe detyrimet e çdo departamenti të nëndrejtorit, si dhe të punonjësve të aparatit, ndahen me dispozita të veçanta.

Zëvendës shefi i parë është kryeinxhinieri, ai kryen menaxhimin prodhues dhe teknik të ekipit, së bashku me drejtorin, mban përgjegjësi të plotë për efikasitetin e ndërmarrjes.

Inxhinieri kryesor është përgjegjës për:

1) Departamenti i prodhimit dhe teknik (PTO), detyra kryesore e të cilit është të përcaktojë pajisjet dhe teknologjinë racionale për prodhimin e naftës dhe gazit, futjen e pajisjeve të reja dhe teknologjisë së përparuar.

2) Sherbimi i Shefit Mekanik (SGM) menaxhon sherbimin e riparimit mekanik te NGDU.

3) Shërbimi i Inxhinierit Kryesor të Energjisë (SGZ) është i angazhuar në organizimin e funksionimit të besueshëm dhe të sigurt të termocentraleve, futjen e disqeve elektrike të reja, më të besueshme, ekonomike dhe skemave të furnizimit me energji elektrike.

4) Departamenti i sigurisë industriale dhe mbrojtjes së punës (OPB dhe TB), detyra kryesore e të cilit është organizimi i punës për krijimin e kushteve të sigurta të punës.

Departamenti gjeologjik raporton te kryegjeologu. Departamenti është i angazhuar në një studim të hollësishëm të fushës, regjistron lëvizjen e rezervave të naftës dhe gazit, eksplorimin shtesë të zonave individuale, futjen e skemave teknologjike dhe projektet e zhvillimit dhe kërkimin e mënyrave për të intensifikuar zhvillimin.

Figura 1 Struktura organizative e OGPD Oktyabrskneft

Departamenti i Planifikimit dhe Ekonomisë (PEO) i raporton Kryeekonomistit të NJQHB-së. Detyra kryesore e departamentit është të organizojë punën e menaxhimit, të analizojë punën e ndërmarrjes, të identifikojë mënyrat për të përmirësuar efikasitetin e prodhimit. Departamenti i Punës dhe Pagave (OT dhe WP) është i angazhuar në përmirësimin e organizimit të menaxhimit të punës dhe prodhimit, futjen e formave dhe sistemeve progresive të pagave, stimujve materialë për të rritur më tej produktivitetin e punës.

Shërbimi i furnizimit të logjistikës dhe pajisjeve (SMTO dhe KO) i raporton nënkryetarit të NGDU për çështje të përgjithshme. Detyra kryesore është sigurimi i nënndarjeve të NGDU me të gjitha llojet e materialeve dhe burimeve.

Zëvendës Shefi për Çështjet Ekonomike është Kryeekonomisti, i cili koordinon dhe kontrollon aktivitetet e të gjitha shërbimeve dhe departamenteve ekonomike.

Departamenti i sistemit të kontrollit të automatizuar (OACS), i projektuar për kontroll të automatizuar. Ai ndërvepron me sistemet e menaxhimit të ndërmarrjeve të shërbyera nga qendrat informatike dhe informatike të informacionit (KVC dhe KIVC).

Prodhimi në NGDU ndahet në kryesor dhe ndihmës. Prodhimi kryesor përfshin punëtori që janë të përfshira drejtpërdrejt në prodhimin e produkteve kryesore.

Këto përfshijnë CDNG 1, 2, 3, 4; CPPD; CPPN. Këto punishte kryejnë këto funksione: promovimi i naftës dhe gazit deri në fund duke përdorur energjinë e rezervuarit; Ngritja e vajit në sipërfaqe, grumbullimi, kontrolli, matja e vëllimit të prodhimit; përgatitja komplekse e vajit për t'i dhënë një cilësi komerciale.

Struktura e prodhimit ndihmës përfshin ato divizione të ndërmarrjes që sigurojnë funksionimin e qetë të punëtorive të prodhimit kryesor. Veprimtaritë e prodhimit ndihmës përfshijnë: riparimin e pajisjeve, puseve, pajisjeve dhe mekanizmave; sigurimi i objekteve prodhuese me energji elektrike, ujë dhe materiale të tjera të nevojshme; ofrimi i shërbimeve të informacionit për punishtet e prodhimit kryesor. Të gjitha këto detyra kryhen nga punëtoritë e përfshira në strukturën e OGPD: CAPP; CAZ; TsNIPR; TsPKRS; PRTSEO; dyqan transporti.

Dyqani i përgatitjes dhe pompimit të vajit CPF që merr nga fusha nafte lëngun trefazor të prodhuar (naftë, gaz, ujë), përgatitjen (ndarjen në faza), llogaritjen e naftës dhe ujit, dërgimin e naftës në menaxhimin e tubacionit të naftës dhe ujin e formimit në dyqanin e mirëmbajtjes nën presion, për përdorim në sistemin e mirëmbajtjes së presionit të rezervuarit.

Punëtoria e mirëmbajtjes së presionit të rezervuarit (RPM) injektimi i ujit në formacione prodhuese.

Punëtori për punimin dhe punimin e puseve nëntokësore (seksioni PRS) që kryen punimet aktuale të puseve, duke kryer masa gjeologjike dhe teknike për të ndikuar në zonën e formimit të gropës së poshtme.

Vendi i punimit të pusit (CKRS) - përpunimi i pusit, zbatimi i masave gjeologjike dhe teknike që synojnë intensifikimin e prodhimit të naftës, rritjen e rikuperimit të naftës, rritjen e injektivitetit të puseve të injektimit.

Dyqani i riparimit të pajisjeve elektrike dhe furnizimit me energji elektrike (PRCE dhe E) - siguron furnizim me energji elektrike për objektet e NGDU, kryerjen e riparimeve të planifikuara parandaluese dhe testeve parandaluese të pajisjeve elektrike, pajisjeve dhe rrjeteve elektrike.

Automatizimi i punëtorisë së prodhimit dhe furnizimit me avull (TSAPP) - furnizon me ujë teknik dhe energji termike (avull) nënndarjet e NGDU dhe konsumatorëve të palëve të treta.

Dyqani i ndërtimit dhe instalimit (SMC) - rregullimi i kërkimit, prodhimit dhe vënies në punë të puseve nga konservimi dhe pasiviteti, riparimi i objekteve të prodhimit të naftës dhe objekteve sociale dhe kulturore, mirëmbajtja dhe mirëmbajtja e planifikuar parandaluese e instrumenteve, automatizimit dhe telemekanizimit në objektet e prodhimit të naftës dhe gazit.

Punëtoria e kërkimit dhe prodhimit të fushës së naftës (TsNIPR) - kryerja e studimeve hidrodinamike të puseve dhe rezervuarëve, studimi i rezervuarëve të ujit të ëmbël, përcaktimi i ndotjes së ajrit në zonën e funksionimit të departamenteve të prodhimit të naftës dhe gazit, studime laboratorike të lëngut të prodhuar, përcaktimi i cilësisë së ujit të trajtuar dhe të ndotur në OPF, analiza e vetive fiziko-gazkimike të naftës.

Bleni veshje kundër korrozionit dhe riparime të tubacioneve dhe strukturave (CAP dhe CRTS). Funksionet e punëtorisë: pastrimi i brendshëm i rezervuarëve, riparimi i rezervuarëve dhe shkëmbyesve të nxehtësisë, veshja kundër korrozionit të rezervuarëve dhe rezervuarëve, çmontimi i pajisjeve dhe strukturave, vendosja e tubacioneve në GPMT (tuba fleksibël polimer-metal), monitorimi i gjendjes së saldimeve dhe matja e trashësisë së mureve të rezervuarëve, riparimi i mureve të rezervuarëve, riparimi i mureve të rezervuarëve, riparimi i tubacioneve. s, dërgimi në ekipet e tyre të punëtorëve të punës dhe punëtorëve të punës.

Punëtoria e tubave fleksibël polimer-metal (TFGMT) - prodhimi i gypave fleksibël polimer-metal për sistemet e grumbullimit të vajit dhe mirëmbajtjen e presionit të rezervuarit, për transportin e naftës shumë të ujitur dhe ujërave të zeza shumë agresive, prodhimin e mallrave të konsumit.

Struktura e konsideruar e OGPD Oktyabrskneft lejon ndërmarrjen të zgjidhë të gjitha detyrat që i janë caktuar, të përdorë në mënyrë efektive burimet materiale dhe të punës, prandaj, këshillohet të menaxhojë aftësitë e saj prodhuese.

2 Karakteristikat gjeologjike dhe fizike të objekteve

Fusha e naftës Serafimovskoye ndodhet në pjesën veriperëndimore të Bashkortostanit, në territorin e rrethit Tuymazinsky. Direkt në veriperëndim të saj është fusha e madhe e naftës Tuymazinskoye, dhe në jug Troitskoye dhe Stakhanovskoye.

Brenda terrenit ka r.p. Serafimovsky, e cila u themelua më 31 dhjetor 1952. Ajo është shtëpia e shumicës së punëtorëve të përfshirë në zhvillimin dhe funksionimin e kësaj fushe. Rrugët e asfaltit dhe autostradës kalojnë nëpër fushë, duke lidhur objektet e fushës së naftës me qytetet Oktyabrsky dhe Belebey, me stacionet hekurudhore Tuymazy, Urussu, Kandra.

Zhvillimi i fushës kryhet nga OOO NGDU Oktyabrskneft, e vendosur në r.p. Serafimovsky, dhe shpimi i puseve kryhet nga BurKan. Prodhimi i puseve të naftës pas trajtimit fillestar nga parku i grumbullimit të naftës përmes stacionit të pompimit Subkhankulovo pompohet përmes tubacionit të naftës në rafineritë e naftës në Ufa. Gazi i lidhur konsumohet nga fabrika e përpunimit të gazit Tuymazinsky, përdoret pjesërisht për nevoja lokale dhe transportohet nëpërmjet një tubacioni gazi në Ufa. Furnizimi me ujë kryhet nga kanali qendror i ujit, i cili furnizon ujin nga puset nën kanal të lumit Usen.

Klima e rajonit është kontinentale. Karakterizohet nga dimra të ftohtë me temperatura deri në 45 0 C në janar dhe verë mjaft të nxehtë me temperatura deri + 35 0 C në korrik. Temperatura mesatare vjetore është +3 0 C. Reshjet mesatare vjetore janë rreth 500 mm. Reshjet bien kryesisht në stinët e vjeshtës dhe dimrit.

Nga mineralet, përveç naftës, ka gurë gëlqerorë, argjilë, rërë. Këto materiale përdoren nga popullata vendase për nevoja ndërtimore dhe shtëpiake. Përveç kësaj, balta e cilësisë së veçantë përdoret për përgatitjen e baltës së shpimit.

Orografikisht, zona e depozitimit është një pllajë kodrinore. Shenjat më të ulëta kufizohen në luginat e lumenjve, ato janë rreth +100m, shenjat më të larta absolute në pellgjet ujëmbledhëse arrijnë +350m. Si rregull, shpatet jugore të pellgjeve ujëmbledhëse janë të pjerrëta dhe formojnë lartësi në formë kepi, të ekspozuara mirë, ndërsa shpatet veriore janë të buta, të turbullta dhe më shpesh të mbuluara me pyll.

Rrjeti hidrografik i rajonit është i zhvilluar mirë, por nuk ka lumenj të mëdhenj. Arteria kryesore ujore e rajonit është lumi. Hic. Degët e saj janë në jug të depozitës. janë lumenjtë Kidash dhe Uyazy Tamak. Lumi rrjedh brenda depozitimit. Bishinda, e cila është dega e majtë e lumit. Përdoret, që rrjedh jashtë fushës. Në jug të vendburimit vërehen daljet e ujërave nëntokësore në formë burimesh.

Në strukturën gjeologjike të depozitimit të Serafimovskoye marrin pjesë depozitimet parakambriane, bavliniane, devoniane, karbonifere, permiane, kuaternare, riphean dhe vendiane.

Fusha Serafimovskoye është shumështresore. Horizonti kryesor prodhues është shtresa e rërës D I Horizonti i Pashait. Formacione ranore vajmbajtëse industriale: C- VI 1 , ME- VI 2 , horizonti bobrikovian, anëtari karbonat i horizontit Kizelovsky të skenës Tournaisian, anëtarët karbonatikë të skenës Famenniane, shtresa ranore D Horizonti 3 kynovsky, shtrati me rërë D II Horizonti Mullinsky, shtretërit e rërës D III dhe D IV Horizonti Starooskalsky.

Thellësia mesatare e shfaqjes së horizontit të Bobrikovit është 1250 m, faza Tournaisian është 1320 m, faza Famenniane është 1560 m, dhe shtresa D. I -1690m, shtresa D II - 1700m, formacioni D III - 1715 m, shtresa D IV - 1730 m.

Në terma tektonikë, struktura e antiklinalit Serafimovskaya brahi ndodhet në pjesën juglindore të majës Almetyevskaya të harkut tatar dhe, së bashku me strukturën Baltaevskaya, përbën fryrjen Serafimovsko-Baltaevsky. Gjatësia totale e boshtit arrin 100 km, dhe gjerësia është nga 26 km në perëndim në 17 km në lindje. Në pjesët qendrore dhe verilindore të lumit Serafimovsko-Baltaevskii, ndodhet ngritja e Serafimovskoye, e konturuar në pjesën jugperëndimore nga një stratohipse prej minus 1560 m, dhe në pjesën verilindore me minus 1570 m. Madhësia e ngritjes është 12x4 km dhe shtrihet nga jugperëndimi në verilindje.

Duhet të theksohet se harqet e strukturave në Karbonifer dhe Permian në ngritjet Leonidov dhe Serafimovsky përkojnë me pozicionin e tij në depozitat Devoniane.

Sipas të dhënave gjeofizike, sekuenca përfaqësohet kryesisht nga tre lloje shkëmbinjsh: baltë, baltë dhe ranorë.

Depozitat kryesore në terren janë depozitat Devoniane. Më e zakonshme për sa i përket sipërfaqes dhe trashësisë është shtresa D I . Trashësia e tij arrin në 19,6 m Përfaqësohet nga kuarci dhe ranori i imët.

Horizonti D II i përket ranorëve të horizontit Mullinovsky. Përfaqësohet nga ndërshtresa të aluminit dhe baltës, por kryesisht mbizotëron gurët ranor kuarci me kokërr të imët. Trashësia e saj varion nga 19 - 33 metra.

Shtresat e horizontit D III të përfaqësuar nga gurë ranorë kuarci me kokërr të imët të renditur keq. Fuqia e tyre është shumë e vogël dhe varion nga 1-3 metra. Depozitimet e këtij horizonti janë strukturalisht të vogla në përmasa litologjike.

Shtresat e horizontit D IV - e përfaqësuar nga gurë ranorë kuarci me kokërr të imët, në disa vende zhavorri. Trashësia e tyre është 8 metra, dhe në disa vende 8 12 metra. Kanë 10 depozita të tipit strukturor.

Trashësia totale e rezervuarëve të paketës D është 28 - 35 m, dhe trashësia e rezervuarëve të ngopur me vaj është 25.4 m.

Karakteristikat kryesore të horizonteve janë dhënë në tabelën 1.

Tabela 1 Karakteristikat kryesore të horizonteve

| Opsione |

Objektet |

|||

| D I |

D II |

D III |

D IV |

|

| Thellësia mesatare, m |

||||

| Trashësia mesatare e pagës neto, m |

||||

| Poroziteti, fraksionet e njësive |

||||

| Përshkueshmëria, µm 2 |

||||

| Temperatura e rezervuarit, 0 С |

||||

| Presioni i rezervuarit, MPa |

||||

| Viskoziteti i vajit në rezervuar, mPa*s |

||||

| Dendësia e vajit në rezervuar, kg / cm 3 |

||||

| Presioni i ngopjes së naftës me gaz, MPa |

||||

Vaji i rezervuarit në fazën Tournaisian është shumë i ndryshëm nga vajrat e depozitave Devonian. Presioni i ngopjes së naftës me gaz është 2.66 MPa. Në depozitat Devoniane, kjo vlerë është 9 9.75 MPa, që është më shumë se tre herë më e lartë se në fazën Tournaisian. Dendësia e vajit në kushte rezervuari është 886 kg/m3. Karakteristikat më të detajuara të vajit janë dhënë në tabelat 2 dhe 3.

Tabela 2 Vetitë fizike të vajit

| Treguesit |

D I |

D II |

D III |

C1k s 1 |

| Temperatura e formimit,С |

||||

| Presioni i ngopjes, MPa |

||||

| Vëllimi specifik i vajit në presionin e ngopjes, g/cm 3 |

||||

| Faktori i kompresueshmërisë, 10 4 0,1 1/MPa |

||||

| Koeficient zgjerim termik, 10 4 1 0 С |

||||

| Dendësia e vajit, kg / m 3 në presionin e ngopjes |

||||

| Viskoziteti i vajit, mPa s në presionin e ngopjes |

||||

| Tkurrja e vajit nga presioni i ngopjes, % |

||||

| Raporti i volumit |

Tabela 3 Përbërja kimike e vajit

Karakteristikat e ujit të prodhuar janë paraqitur në tabelën 4.

Tabela 4 Karakteristikat e ujit të prodhuar

| Treguesit |

D I |

D II |

D III |

C1 te s 1 |

| Dendësia, kg / m 3 |

||||

| 49 ,98 |

||||

| 0 ,003 |

||||

| Ca++ |

||||

| M g + |

4 ,1 |

|||

| K+ Na+ |

32 ,1 |

Përbërja e gazit është paraqitur në tabelën 5.

Tabela 5 Vetitë e gazit

| Komponenti |

Ndarja e komponentit |

|||||

| D copë = 9,5 mm Masa molare |

D copë = 17.2 mm Masa molare |

D copë = 21 mm Masa molare |

||||

| ME H4 |

||||||

| C 2 H 6 |

||||||

| C 3 H 8 |

||||||

| C 4 H 10 |

||||||

| C 5 H 12 |

||||||

| C 6 H 12 |

||||||

| C 7 H 16 |

||||||

| Dendësia, kg / m 3 |

||||||

3 Shpimi i puseve.

Një fushë nafte ose gazi po shpohet si pjesë e një projekti zhvillimi ose eksplorimi. Departamenti gjeologjik i zyrës së shpimit të puseve, i drejtuar nga projekti, rrah pikat në tokë me një topografi, që do të jenë puset e kësaj fushe.

Për të kryer me kompetencë teknologjike procesin e shpimit, është e nevojshme të njihen vetitë themelore fizike dhe mekanike të shkëmbinjve që ndikojnë në procesin e shpimit (vetitë elastike dhe plastike, forca, fortësia dhe aftësia gërryese). Kjo arrihet me shpimin e puseve kërkimore, nga të cilat përftohet një seksion shkëmbi (bërthamë). Mostrat e bërthamës dhe të prerjeve dërgohen në departamentin gjeologjik, i cili kryen ekzaminimin e plotë të tyre.

Teknologjia e shpimit të pusit është një grup operacionesh të kryera në mënyrë sekuenciale që synojnë arritjen e një qëllimi specifik. Është e qartë se çdo operacion teknologjik mund të kryhet vetëm me përdorimin e pajisjeve të nevojshme. Konsideroni sekuencën e operacioneve gjatë ndërtimit të një pusi. Ndërtimi i pusit kuptohet si i gjithë cikli i ndërtimit të pusit që nga fillimi i të gjitha operacioneve përgatitore deri në çmontimin e pajisjeve.

Puna përgatitore përfshin shtrirjen e zonës, vendosjen e themeleve për platformën e shpimit dhe pajisje të tjera, shtrimin e linjave të komunikimeve teknologjike, elektrike dhe telefonike. Vëllimi i punës përgatitore përcaktohet nga relievi, zona klimatike dhe gjeografike dhe situata ekologjike.

Montimi Vendosja e pajisjeve të platformës së shpimit në vendin e përgatitjes dhe tubacionet e saj. Aktualisht, montimi i blloqeve praktikohet gjerësisht në industrinë e naftës - ndërtimi i blloqeve të mëdha të montuara në fabrika dhe të dorëzuara në vendin e instalimit. Kjo thjeshton dhe shpejton instalimin. Instalimi i secilës nyje përfundon me testimin e saj në modalitetin e funksionimit.

Shpimi i pusit është një thellim gradual në trashësinë e sipërfaqes së tokës deri në rezervuarin e naftës me forcimin e mureve të puseve. Shpimi i pusit fillon me vendosjen e një vrime 2..4 m të thellë, në të cilën një copë është ulur, e vidhosur në një shesh të pezulluar në një sistem udhëtues të rrugës. Shpimi fillon duke i dhënë një lëvizje rrotulluese katrorit dhe, rrjedhimisht, bitit me ndihmën e një rotori. Ndërsa futeni më thellë në shkëmb, bishti së bashku me katrorin ulet me ndihmën e një çikriku. Shkëmbi i shpuar kryhet duke shpuar lëngun e furnizuar nga një pompë në gropë përmes një rrotullimi dhe një katrori të zbrazët.

Pasi pusi është thelluar në gjatësinë e sheshit, ai nxirret nga pusi dhe vendoset një tub shpimi midis tij dhe gropës.

Në procesin e thellimit, muret e puseve mund të shkatërrohen, kështu që ato duhet të forcohen (kasose) në intervale të caktuara. Kjo bëhet me ndihmën e tubave të shtresës së poshtme të ulur posaçërisht, dhe dizajni i pusit merr një pamje të shkallëzuar. Në pjesën e sipërme, shpimi kryhet me një bit me diametër të madh, pastaj një më të vogël, etj.

Numri i fazave përcaktohet nga thellësia e pusit dhe karakteristikat e shkëmbinjve. Nën projektimin e pusit kuptohet një sistem i tubave të shtresës së jashtme me diametra të ndryshëm, të ulur në pus në thellësi të ndryshme. Për rajone të ndryshme, modelet e puseve të naftës janë të ndryshme dhe përcaktohen nga kërkesat e mëposhtme:

- kundërveprimin e forcave të presionit të shkëmbinjve, duke kërkuar të shkatërrojë pusin;

- ruajtja e një diametri të caktuar të trungut në të gjithë gjatësinë e tij;

- izolimi i horizonteve të hasura në pjesën e pusit që përmban agjentë me përbërje të ndryshme kimike dhe përjashtimi i përzierjes së tyre;

- mundësia e lëshimit dhe funksionimit të pajisjeve të ndryshme;

- Mundësia e kontaktit të zgjatur me media kimikisht agresive dhe rezistencës ndaj presioneve dhe temperaturave të larta.

Në vendburime po ndërtohen puse gazi, injeksioni, piezometrike, projektet e të cilave janë të ngjashme me puset e naftës.

Elementë të veçantë të dizajnit të pusit kanë qëllimin e mëposhtëm:

1 Drejtimi parandalon erozionin e shkëmbinjve të sipërm të lirshëm nga lëngu i shpimit gjatë shpimit të pusit.

2 Përçuesi siguron izolimin e akuiferëve të përdorur për pije; Furnizim me ujë.

3 Vargu i ndërmjetëm drejtohet për të izoluar zonat e absorbimit, për të mbivendosur horizontet prodhuese me presione anormale.

4 Vargu i prodhimit siguron izolimin e të gjitha formacioneve që ndodhin në seksionin e fushës, uljen e pajisjeve dhe funksionimin e pusit.

Në varësi të numrit të vargjeve të shtresës së jashtme, dizajni i pusit mund të jetë me një fije, me dy fije, etj.

Fundi i pusit, filtri i tij, është elementi kryesor i vargut, pasi siguron drejtpërdrejt komunikimin me rezervuarin e vajit, kullimin e lëngut të rezervuarit brenda kufijve të përcaktuar, ndikimin në rezervuar për të intensifikuar dhe rregulluar funksionimin e tij.

Modelet e fytyrave përcaktohen nga karakteristikat e shkëmbit. Pra, në shkëmbinj (ranorë) të qëndrueshëm mekanikisht mund të kryhet therja e hapur. Ai siguron lidhje të plotë me rezervuarin dhe merret si standard, dhe treguesi i efikasitetit të komunikimit është koeficienti i përsosmërisë hidrodinamike, merret si një. Disavantazhi i këtij dizajni është pamundësia e hapjes selektive të ndërshtresave individuale, nëse ka, kështu që fytyrat e hapura kanë marrë përdorim të kufizuar.

Modele të njohura të fytyrave me filtra të parafabrikuar zbritës veçmas në një formacion të hapur plotësisht. Unaza midis pjesës së poshtme të shtresës së jashtme dhe majës së filtrit është e mbyllur. Vrimat në filtër bëhen të rrumbullakëta ose të çara, gjerësia 0,8...1,5 mm, gjatësia 50...80 mm. Ndonjëherë filtrat ulen në formën e dy tubave, zgavra midis të cilave është e mbushur me zhavorr të renditur. Filtra të tillë mund të ndryshohen pasi bëhen të pista.

Filtrat më të përdorur janë formuar në rezervuarin e mbingarkuar të naftës dhe në vargun e prodhimit të çimentuar. Ata thjeshtojnë teknologjinë e hapjes, ju lejojnë të izoloni me besueshmëri shtresat individuale dhe të veproni mbi to, por këta filtra gjithashtu kanë një sërë disavantazhesh.

4 Zhvillimi i fushave të naftës .