Principii fundamentale ale managementului. Principii de bază ale managementului Aplicarea în practică a principiilor de bază ale managementului

| INTRODUCERE………………………………………………………………………………… |

|

| 1. CONCEPTE DE BAZĂ……………………………………………………… |

|

| 1.1 Principii fundamentale ale managementului…………………………………. |

|

| 1.2 Enunțarea problemei……………………………………………………………………………… |

|

| 2. EFECTUAREA EXPERIMENTULUI…………………………………………………………………. |

|

| 2.1 Efectuarea unui experiment pe canalul principal………………………….. |

|

| 2.2 Efectuarea unui experiment prin canalul intern……………. |

|

| 2.3 Efectuarea unui experiment folosind canalul de perturbare……………... |

|

| 2.4. Identificarea canalelor folosind metoda Simo și verificarea aproximării |

|

| 2.4.1 Canalul principal………………………………………………………………… |

|

| 2.4..2 Curba de accelerație aproximativă……………………………………………………… |

|

| 2.4.3 Canalul intern………………………………………………………………… |

|

| 2.4..4 Canalul de perturbare……………………………………………………. |

|

| 3. CALCULUL SETĂRILOR OPTIME ALE REGULATORULUI UNUI SISTEM UN CIRCUIT…………………………………………………………………... |

|

| 3.1 Calculul setărilor pentru canalul intern……………………………………………… |

|

| 3.2 Selectarea și calcularea funcției de transfer a unui obiect echivalent……….. |

|

| 3.3 Calculul setărilor optime ale regulatorului extern…………… |

|

| 3.4 Calculul dispozitivului de compensare…………………………………………………… |

|

| 3.5 Sistem de control combinat cu alimentare ……………... |

|

| 3.6 Calculul setărilor optime ale regulatorului unui sistem cu un singur circuit al unui obiect real…………………………………………………………………………. |

|

| 3.7 Calculul setărilor optime pentru un sistem în cascadă…………….. |

|

| 3.8 Selectarea și calcularea funcției de transfer a unui obiect echivalent……….. |

|

| 3.9 Sistem de control combinat cu furnizarea de influență suplimentară la intrarea regulatorului……………………………………………………….……. |

|

| 3.10 Analiza proceselor tranzitorii……………………………………………………. |

|

| 3.10.1 Analiza proceselor tranzitorii ale modelului……………………………………………… |

|

| 3.10.2 Analiza proceselor tranzitorii ale unui obiect real………….. |

|

| 4. PARTEA ECONOMICA…………………………………………………………………… |

|

| 4.1. Calculul eficienței economice…………………………………………………………………. |

|

| 4.2. Calculul costurilor forței de muncă pentru depanarea programului…………………...… |

|

| 4.3.Calculul salariului mediu al unui programator…………………………………………… |

|

| 4.4 Calculul costurilor totale de operare a unui calculator……………………………… |

|

| 5. SIGURANȚA MUNCĂ ȘI A MEDIULUI………………………… |

|

| 5.1 Siguranța echipamentelor și procesele de producție…… |

|

| CONCLUZIE………………………………………………………………… |

|

| LISTA DE REFERINTE…………………………… |

INTRODUCERE

În mesajul său din 2011, președintele Republicii Kazahstan N.A. Nazarbayev „Hai să construim viitorul împreună” astăzi, în contextul unui mediu global care se deteriorează, trebuie să intensificăm resursele de investiții interne cu rolul din ce în ce mai mare al participațiilor de stat, al instituțiilor de dezvoltare și al corporațiilor antreprenoriale sociale.

Pentru a implementa controlul automat al unui proces tehnic, se creează un sistem format dintr-un obiect controlat și un dispozitiv de control asociat. Ca orice structură tehnică, sistemul trebuie să aibă rigiditate structurală și rezistență dinamică. Acești termeni pur mecanici sunt oarecum arbitrari în acest caz. Ele înseamnă că sistemul trebuie să-și îndeplinească funcțiile atribuite cu precizia necesară, în ciuda proprietăților inerțiale și a interferențelor inevitabile.

Aparent, creatorii de mecanisme de înaltă precizie, în primul rând ceasuri, au fost primii care s-au confruntat cu nevoia de a construi regulatoare. Chiar și interferențe foarte mici, dar care acționează continuu, acumulate, au condus în cele din urmă la abateri de la cursul normal, inacceptabile în condițiile de precizie. Nu a fost întotdeauna posibil să le contracarăm prin mijloace pur constructive, de exemplu, îmbunătățind precizia și curățenia prelucrării pieselor, creșterea masei acestora sau creșterea forțelor utile și pentru a îmbunătăți precizia, regulatoarele au început să fie introduse în ceasuri. La începutul erei noastre, arabii au echipat ceasuri cu apă cu un regulator de nivel cu plutitor. În 1675 H. Huygens a construit un regulator pendul în ceas.

Un alt motiv care a determinat construirea reglementatorilor a fost nevoia de a controla procesele supuse unor interferențe atât de puternice încât nu numai precizia, ci și adesea performanța sistemului în general s-au pierdut. Predecesorii regulatorilor pentru astfel de condiții pot fi considerați egalizatori de viteză cu pendul centrifugal pentru morile de făină cu apă, care au fost folosite încă din Evul Mediu.

În direcțiile principale de dezvoltare economică și socială, sarcina devine dezvoltarea producției de dispozitive electronice de control și telemecanică, actuatoare, instrumente și senzori pentru sisteme complexe de automatizare a proceselor, unităților, mașinilor și echipamentelor tehnologice complexe.

Importanța teoriei controlului automat a crescut acum în cadrul sistemelor tehnice în sine. Procesele controlate dinamic au loc în organismele vii, în sistemele economice și organizaționale om-mașină. Legile dinamicii din ele nu sunt principalele care determină principiile de control, așa cum este tipic pentru sistemele tehnice, dar, cu toate acestea, influența lor este adesea semnificativă, iar nereținerea lor în considerare duce la pierderi mari. În sistemele automate de control (ACS) pentru procesele tehnologice, rolul dinamicii este indiscutabil, dar devine din ce în ce mai evident în alte domenii de operare ACS pe măsură ce extind nu numai informațiile, ci și funcțiile de control.

Cibernetica tehnică este concepută pentru a rezolva probleme de analiză teoretică și de dezvoltare a metodelor de proiectare tehnică a elementelor de bază ale sistemelor de control. Separarea acestei secțiuni de cibernetică tehnică într-o disciplină științifică independentă „Elemente ale sistemelor automate de control și monitorizare” a fost o consecință a acumulării unui volum mare de material dedicat studiului diferitelor dispozitive de automatizare și sistematizării acestuia.

Experiența acumulată în crearea sistemelor de control automate și automate arată că controlul diferitelor procese se bazează pe o serie de reguli și legi, dintre care unele se dovedesc a fi comune dispozitivelor tehnice, organismelor vii și fenomenelor sociale. Studiul proceselor de gestionare, obținere, transformare a informațiilor în sisteme tehnice, vii și sociale face obiectul ciberneticii, o secțiune importantă a cărei secțiune este cibernetica tehnică, incluzând analiza proceselor informaționale pentru gestionarea obiectelor tehnice, sinteza algoritmilor de control. și crearea unor sisteme de control care implementează acești algoritmi.

1. CONCEPTE DE BAZĂ

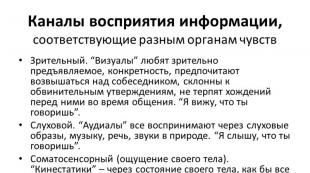

1.1 Principii fundamentale ale managementului

Procesele intenționate efectuate de o persoană pentru a satisface diverse nevoi sunt un set organizat și ordonat de acțiuni - operațiuni, care sunt împărțite în două tipuri principale: operațiuni de muncă și operațiuni de management. Operațiunile de lucru includ acțiuni direct necesare pentru a desfășura procesul în conformitate cu legile naturale care determină cursul acestui proces, de exemplu, îndepărtarea așchiilor în procesul de tăiere a unui produs pe o mașină, mutarea echipajului, rotirea arborelui motorului, etc. Pentru a facilita și îmbunătăți operațiunile de lucru, se folosesc diverse dispozitive tehnice care înlocuiesc parțial sau complet o persoană în această operațiune. Înlocuirea muncii umane în operațiunile de muncă se numește mecanizare. Scopul mecanizării este eliberarea oamenilor în operațiuni grele care necesită cantități mari de energie fizică (lucrări de excavare, ridicare de sarcini), în operațiuni nocive (procese chimice, radioactive), în „rutină” (monotone, obositoare pentru sistemul nervos) operațiuni (înșurubarea aceluiași tip de șuruburi în timpul asamblarii, completarea documentelor standard, efectuarea calculelor standard etc.).

Pentru desfășurarea corectă și de înaltă calitate a operațiunilor de lucru este necesară însoțirea acestora cu acțiuni de alt fel - operațiuni de control, prin care se asigură începerea, succesiunea și încetarea operațiunilor de lucru la momentele potrivite, resursele necesare pentru implementarea lor este alocată, iar parametrii necesari sunt dați procesului în sine - direcția, viteza, instrumentele de lucru de accelerație sau echipajul; temperatura, concentrația unui proces chimic etc. Setul de operațiuni de control formează procesul de management.

Operațiunile de control pot fi efectuate și parțial sau complet de dispozitive tehnice. Înlocuirea muncii umane în operațiunile de control se numește automatizare, iar dispozitivele tehnice care efectuează operațiuni de control se numesc dispozitive automate. Ansamblul dispozitivelor tehnice (mașini, scule, mecanizare) care realizează acest proces este, din punct de vedere al managementului, un obiect al managementului. Combinația dintre mijloacele de control și obiectul formează un sistem de control. Un sistem în care toate operațiunile de lucru și control sunt efectuate de dispozitive automate fără intervenție umană se numește sistem automat. Un sistem în care doar o parte din operațiunile de control este automatizată, iar cealaltă parte (de obicei cea mai critică) este realizată de oameni, se numește sistem automatizat (sau semi-automat).

Gama de obiecte și operații de control este foarte largă. Acesta acoperă procese și unități tehnologice, grupuri de unități, ateliere, întreprinderi, echipe umane, organizații etc.

Controlați obiectele și tipurile de influență asupra acestora.

Obiectele în care are loc un proces controlat vor fi numite obiecte de control. Acestea sunt diverse dispozitive și complexe tehnice, procese tehnologice sau de producție. Starea unui obiect poate fi caracterizată prin una sau mai multe mărimi fizice, numite variabile controlate sau controlate. Pentru un dispozitiv tehnic, cum ar fi un generator electric, variabila controlată poate fi tensiunea la bornele sale de ieșire; pentru un loc de producție sau atelier - volumul de produse industriale pe care le produce.

De regulă, obiectului de control se aplică două tipuri de influențe: control - r(t) și perturbator f(t); starea obiectului este caracterizată de variabila x(t):

R(t) un obiect x(t)

management

Modificarea variabilei controlate x(t) este determinată atât de acțiunea de control r(t), cât și de perturbația sau interferența f(t). Să definim aceste influențe.

O acțiune perturbatoare este cea care perturbă legătura funcțională necesară între variabilele reglate sau controlate și acțiunea de control. Dacă o perturbare caracterizează acțiunea mediului extern asupra unui obiect, atunci se numește extern. Dacă acest impact are loc în interiorul unui obiect din cauza apariției unor procese nedorite, dar inevitabile în timpul funcționării sale normale, atunci astfel de perturbări se numesc interne.

Influențele aplicate obiectului de control în scopul modificării mărimii aplicate în conformitate cu legea cerută, precum și pentru a compensa influența perturbărilor asupra naturii modificării mărimii controlate, se numesc controale.

Scopul principal al controlului automat al oricărui obiect sau proces este de a menține continuu, cu o acuratețe dată, relația funcțională necesară între variabilele controlate care caracterizează starea obiectului și acțiunile de control în condițiile de interacțiune a obiectului cu mediul extern. , adică în prezenţa unor influenţe perturbatoare atât interne cât şi externe. Expresia matematică a acestei relații funcționale se numește algoritm de control.

Conceptul de element de sistem

Orice obiect de control este asociat cu unul sau mai multe regulatoare care formează acțiuni de control furnizate organismului de reglementare. Obiectul de control împreună cu dispozitivul de control sau regulatorul formează un sistem de control sau reglare. În plus, dacă o persoană nu participă la procesul de control, atunci un astfel de sistem se numește sistem de control automat.

Controlerul de sistem este un complex de dispozitive conectate între ele într-o anumită secvență și care implementează cele mai simple operații pe semnale. În acest sens, se dovedește a fi posibilă descompunerea (împărțirea) regulatorului în elemente funcționale separate - cele mai simple celule integrale structural care efectuează o operație specifică cu un semnal.

Astfel de operațiuni includ:

1) conversia mărimii controlate într-un semnal;

2) transformarea: a) un semnal al unui tip de energie într-un semnal al altui tip de energie; b) semnal continuu la semnal discret si invers; c) semnal prin valoare energetică; d) tipuri de conexiuni funcționale între semnalele de ieșire și de intrare;

3) stocarea semnalului;

4) generarea semnalelor de program;

5) compararea semnalelor de control și program și generarea unui semnal de nepotrivire;

6) efectuarea de operaţii logice;

7) distribuția semnalului pe diverse canale de transmisie;

8) utilizarea semnalelor pentru a influența obiectul de control.

Operațiile enumerate cu semnale efectuate de elemente ale sistemelor automate de control sunt utilizate în viitor ca bază pentru sistematizarea întregii varietăți de elemente de automatizare utilizate în sisteme de natură, scop și principiu de funcționare diferit, adică. generate de o varietate de sisteme automate de control și monitorizare.

Pentru a efectua controlul automat sau pentru a construi un sistem de control, aveți nevoie de două tipuri de cunoștințe: în primul rând, cunoștințe specifice unui anumit proces, tehnologia acestuia și, în al doilea rând, cunoștințe despre principiile și metodele de control comune unei largi varietati de obiecte și procese. . Cunoștințele de specialitate specifice fac posibilă stabilirea ce și, cel mai important, cum să se schimbe în sistem pentru a obține rezultatul dorit.

La automatizarea controlului proceselor tehnice apare nevoia de diferite grupe de operațiuni de control. Una dintre aceste grupuri include operația de pornire (pornire), oprire (oprire) a unei anumite operații și trecerea de la o operație la alta (comutație).

Pentru desfășurarea corectă și de înaltă calitate a procesului, unele dintre coordonatele sale - cele controlate - trebuie menținute în anumite limite sau modificate conform unei anumite legi.

Un alt grup de operațiuni de control este asociat cu coordonatele de monitorizare pentru a stabili limite acceptabile. Acest grup de operații constă în măsurarea valorilor coordonatelor și prezentarea rezultatelor măsurătorii într-o formă convenabilă pentru operatorul uman.

A treia grupă de operații de control - operații de menținere a unei legi date a modificărilor de coordonate - este studiată în teoria controlului automat.

Orice obiect cu masă este dinamic, deoarece sub influența forțelor și momentelor externe (mărime finită) din partea obiectului, are loc o reacție corespunzătoare în poziția (sau starea sa) care nu poate fi schimbată instantaneu. Variabilele x, u și f (unde x este un set de coordonate controlate ale procesului, u este influența sau controlul aplicat obiectului și f este perturbarea care acționează asupra intrării obiectului) în obiectele dinamice sunt de obicei interconectate prin ecuații diferențiale, integrale sau diferențiale care conțin timpul t ca variabilă independentă.

Schimbările de coordonate într-un proces normal, dorit sunt determinate de un set de reguli, reglementări sau dependențe matematice, numit algoritm de funcționare a sistemului. Algoritmul de operare arată cum ar trebui să se schimbe valoarea x(t) în funcție de cerințele tehnologiei, economiei sau alte considerații. În teoria controlului automat, algoritmii de operare sunt considerați dați.

Proprietățile dinamice și forma caracteristicilor statice introduc distorsiuni: procesul real va diferi de cel dorit (care, de exemplu, sub aceleași influențe s-ar desfășura într-un obiect liniar fără inerție). Prin urmare, legea de modificare a controlului necesară u, sau algoritmul de control, nu va fi similar cu algoritmul de operare; va depinde de algoritmul de funcționare, proprietățile dinamice și caracteristicile obiectului. Algoritmul de control arată cum trebuie să se schimbe controlul u pentru a asigura un algoritm de operare dat. Algoritmul de funcționare într-un sistem automat este implementat folosind dispozitive de control.

Algoritmii de control utilizați în tehnologie se bazează pe câteva principii fundamentale generale de control care determină modul în care algoritmul de control este legat de funcționarea specificată și reală, sau de motivele care au cauzat abaterile. Sunt utilizate trei principii fundamentale: control în buclă deschisă, feedback și compensare.

Principiul de control în buclă deschisă

Esența principiului este că algoritmul de control este construit numai pe baza unui algoritm de operare dat și nu este controlat de valoarea reală a mărimii controlate.

Principiul controlului abaterii

(principiul feedback-ului).

Acest principiu este unul dintre cele mai vechi și mai răspândite principii de management. În conformitate cu acesta, impactul asupra organismului de reglementare al obiectului este dezvoltat în funcție de abaterea cantității controlate de la valoarea prescrisă.

Feedback-ul poate fi găsit în multe procese din natură. Printre exemple se numără aparatul vestibular, care detectează abaterile corpului de la verticală și asigură menținerea echilibrului, sistemele de reglare a temperaturii corpului, ritmul respirator etc. În instituțiile publice, feedback-ul managementului se stabilește prin controlul execuției. Principiul feedback-ului este un principiu de control fundamental foarte universal care funcționează în tehnologie, natură și societate.

Principiul controlului perturbărilor(principiul compensarii).

Deoarece abaterea mărimii controlate depinde nu numai de control, ci și de influența perturbatoare, atunci, în principiu, este posibil să se formuleze legea de control astfel încât să nu existe abateri în starea staționară.

Principiul reglării unui motor cu abur pe baza momentului de rezistență pe arborele acestuia a fost propus în 1930 de inginerul francez I. Poncelet, dar această propunere nu a putut fi implementată în practică, întrucât proprietățile dinamice ale motorului cu abur (prezența astatism) nu permitea utilizarea directă a principiului compensației. Dar într-un număr de alte dispozitive tehnice, principiul compensării a fost folosit de mult timp. Este de remarcat faptul că utilizarea sa în statică nu a fost pusă la îndoială, dar încercarea lui G.V. Shchipanov în 1940 de a propune principiul invarianței perturbației pentru a elimina abaterile în dinamică a provocat o dezbatere ascuțită și acuzații de irealizabilitate a propunerii. V.S. Kulebakin în 1948 iar B.N.Petrov în 1955 a arătat cum ar trebui construite sistemele astfel încât să poată fi implementat în ele principiul invarianței. În 1966, principiul invarianței propus de G.V.Șchipanov a fost înregistrat ca descoperire cu prioritate - aprilie 1939. Astfel, a fost corectată greșeala oponenților săi, care era aceea că a fost negat fezabilitatea principiului invarianței în general.

Sistemele de control bazate pe perturbări, în comparație cu sistemele care funcționează pe baza abaterii, se disting de obicei printr-o stabilitate și viteză mai mari. Dezavantajele lor includ dificultatea de a măsura sarcina în majoritatea sistemelor, contabilizarea incompletă a perturbațiilor (doar acele perturbații care sunt măsurate sunt compensate). Astfel, la combinarea unei mașini electrice, nu sunt compensate fluctuațiile de tensiune în rețelele care alimentează motorul de curse și înfășurările de câmp, fluctuațiile rezistenței înfășurării datorate schimbărilor de temperatură etc.. În multe cazuri, utilizarea reglementării combinate a perturbațiilor și a abaterilor, care este utilizat pe scară largă pentru reglarea tensiunii generatoarelor sincrone puternice pe centralele mari (compunerea cu corecție). Regulatoarele combinate combină avantajele celor două principii, dar, firește, designul lor este mai complex și costul este mai mare.

1.2 Enunțarea problemei.

În această teză este luat în considerare un sistem de control automat al structurii complexe, care include două circuite: un circuit pentru abatere, al doilea circuit pentru perturbare.

Investigați funcționarea unui sistem de control automat complex în ansamblu și circuitele sale individuale. Calculați parametrii optimi de reglare ai regulatoarelor ACS și implementați rezultatele obținute pe un obiect real - Remikont-120. Sistem de control combinat 1 – canal principal (Wob(S));

Pentru a elimina curba de accelerație, aplicăm o influență perturbatoare cu o amplitudine de 10% blocului algoritmic și eliminăm curba de accelerație din acest bloc algoritmic. Introducem curba in fisierul VIT1 Dupa interpolare cu 5 puncte si normalizare obtinem curba de acceleratie prezentata in tabelul /vezi. masa 2.1

2.2 Efectuarea unui experiment printr-un canal intern

Pentru a elimina curba de accelerație prin canalul intern, efectuăm aceleași acțiuni ca la eliminarea primei curbe. Introducem curba de accelerație rezultată în fișierul VIT2 După procesarea curbei, introducem rezultatele în tabelul /vezi. masa 2,2/masă

2.3 Efectuarea unui experiment folosind canalul de perturbare

Pentru a elimina curba de accelerație de-a lungul canalului de perturbare, efectuăm aceleași acțiuni ca la eliminarea primei curbe. Introducem curba de accelerație rezultată în fișierul VIT2 După procesarea curbei, introducem rezultatele în tabelul /vezi. masa 2.3/ tabelul 2.3 Curba de accelerație normalizată

|

|

|

|

2.4. Identificarea canalelor folosind metoda SIM și verificarea aproximării.

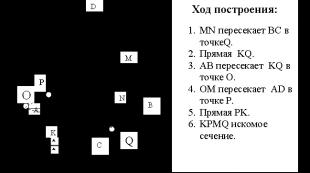

2.4.1 Canal principal

În programul ASR, folosind curba de accelerație normalizată (excluzând întârzierea), obținem valorile ariei:

Funcția de transfer a obiectului: W(s) aproximativ =1/14.583*s 2 +6.663*s+1 Ca rezultat obținem: rădăcinile ecuației caracteristice: 14.583*S 2 +6.663*S+1=0

S1 = -0,228+j0,128

S2 = -0,228-j0,128

Y(t)=1+2,046*cos(4,202-0,128*t)*e -0,228* t

Inlocuim valoarea t in aceasta ecuatie si obtinem un grafic al procesului tranzitoriu de-a lungul canalului principal (o curba de acceleratie aproximativa).

2.4..2 Curba de accelerație aproximativă

|

|

Compararea curbei de accelerație normalizate și a procesului tranzitoriu rezultat de-a lungul canalului principal va fi un test de aproximare a obiectului de control. Formula de calcul: (h(t)-y(t))*100/h(y) Abaterea maximă este (0,0533-0,0394)*100/0,0533=26%

Funcția completă de transfer (inclusiv legătura de întârziere pură) are forma: W(s) rev =1*e -6* s /14.583*s 2 +6.663*s+1

2.4.3 Canal intern

F1=8,508;

F2=19,5765;

F3=0,4436.

Astfel, funcția de transfer a obiectului:

Să verificăm aproximarea, adică Să găsim eroarea statică a curbei de accelerație normalizate din curba de accelerație obținută din procesul tranzitoriu. Să folosim transformările Carlon-Heaviside și teorema expansiunii.

Ca rezultat, se obține: W(s)v1=1/19,576*s 2 +8,508*s+1 rădăcini ale ecuației caracteristice: 19,576*S 2 +8,508*S+1=0

S1 = -0,21731+j0,06213

S2 = -0,21731-j0,06213

Partea reală a rădăcinilor este negativă, prin urmare putem concluziona că obiectul este stabil.

Procesul tranzitoriu al obiectului are forma:

y(t)=1+3,638*cos(4,434-0,062*t)*e- 0,217* t

Înlocuim valoarea t în această ecuație și obținem un grafic al procesului tranzitoriu de-a lungul tabelului canalului principal (curba de accelerație aproximativă).

Curba de accelerație aproximativă

|

|

Când comparăm curbele de accelerație, obținem abaterea maximă: (0,0345-0,0321)*100/0,0345=7%

2.4..4 Canal de perturbare.

În programul ASR, folosind curba de accelerație normalizată, obținem valorile ariei

F1=5,8678;

F2=8,1402

F3=-4,8742.

Să creăm un sistem de ecuații:

a2=8,14+b1*5,688

0=-4,874+b1*8,14

Unde b1=0,599, a1=6,467, a2=11,655

Astfel, funcția de transfer a obiectului: W(s)ov=0,599*s/11,655*s 2 +6,467*s+1

Să verificăm aproximarea, adică Să găsim eroarea statică a curbei de accelerație normalizate din curba de accelerație obținută din procesul tranzitoriu. Să folosim transformările Carlon-Heaviside și teorema expansiunii.

Ca rezultat, obținem: rădăcini ale ecuației caracteristice: 11,655*S 2 +6,467*S+1=0

S1 = -0,27743+j0,09397

S2 = -0,27743-j0,09397

Partea reală a rădăcinilor este negativă, prin urmare putem concluziona că obiectul este stabil.

Procesul tranzitoriu al obiectului are forma:

y(t)=1+2,605*cos(4,318-0,094*t)*e -0,277* t

Inlocuim valoarea t in aceasta ecuatie si obtinem un grafic al procesului tranzitoriu de-a lungul canalului principal (curba de acceleratie aproximativa)

masa 4.4 - Curba de accelerație aproximativă

|

|

Când comparăm curbele de accelerație, obținem abaterea maximă: (0,0966-0,0746)*100/0,0966=22,5%

3. CALCULUL SETĂRILOR OPTIME A REGULATORULUI SISTEM UN CIRCUIT

Un element important în sinteza ASR a unui proces tehnologic este calculul unui sistem de control cu un singur circuit. În acest caz, trebuie să selectați o structură și să găsiți valorile numerice ale parametrilor controlerului. ASR se formează prin combinarea unui obiect de reglare și a unui regulator și reprezintă un singur sistem dinamic. Calculul setărilor ASR folosind metoda Rotach. Funcția de transfer a obiectului de-a lungul canalului principal are forma:

W(s) aproximativ =1*e -6* s /14,583*s 2 +6,663*s+1

w cr = 0,14544.

Schema bloc a unui sistem cu un singur circuit bazat pe acțiunea de control

K/S=Kp/T și =0,0958

W(s)=1/(19,576*s 2 +8,508*s+1)

K/S=Kp/T și =0,5593

|

|

Proces de tranziție

Depășire – 29%

Timp de dezintegrare - 9s

Gradul de atenuare – 0,86

3.2 Selectarea și calcularea funcției de transfer a unui obiect echivalent

Comparând timpul de dezintegrare al proceselor tranzitorii ale circuitelor interne și principale, determinăm că Weq corespunde formei: W eq (s)=W rev (s)/W rev1 (s),

unde W aproximativ (s)=1*e -6*s /(14,583*s 2 +6,663*s+1),

W ob1 (s)=1/(19,576*s 2 +8,508*s+1).

W eq (s)=(19,576*s 2 +8,508*s+1)*e- 6* s /(14,583*s 2 +6,663*s+1)

3.3 Calculul setărilor optime ale regulatorului extern

În programul Linreg, intrăm în funcția de transfer a obiectului echivalent și obținem valorile setărilor optime ale controlerului P2.

W cr = 0,30928

Schema bloc a unui sistem în cascadă bazat pe acțiunea de control

W(s)=1/(14,583*s 2 +6,663*s+1)

2. W(s)=1/(19,576*s 2 +8,508*s+1)

4. K/S=Kp/T și =0,5593

5. K=Kp=4,06522

6. K/S=Kp/T și =0,13754

7. K=Kp=0,19898

3.K/S=Kp/T și =0,0958

4.W(s)=1/(14,583*s 2 +6,663*s+1)

|

|

Proces de tranziție

Depășire – 7%

Timp de dezintegrare - 35s

Gradul de atenuare – 0,86

3.5 Sistem combinat de control al alimentării

Influență suplimentară asupra intrării regulatorului

Să determinăm funcția de transfer al filtrului conform formulei:

W f (s)=W ov (s)/(W despre (s)*W r (s)), unde W despre (s) este funcția de transfer de perturbare a canalului, W despre (s) este funcția de transfer a obiectului, W p (s) - funcția de transfer a controlerului,

A f (w)=A ov (w)/(A aproximativ (w)*A p (w))=0,072/(0,834*0,326)=0,265

F f (w)=F ov (w)-(F despre (w)+F r (w))=141-(-130+(-52))=323=-37

T în =(1/w)*sqrt(OS/DS)=8,876

|

|

1.W(s)=0,599*s/(11,655*s 2 +6,467*s+1)

3.K=8,786, T=8,786

5.K/S=Kp/Ti=0,0958

8.W(s)=1/(14,583*s 2 +6,663*s+1)

|

|

Proces de tranziție

Depășire – 8%

Timp de degradare - 60s

Rata de atenuare –0,56

3.6 Calculul setărilor optime ale regulatorului unui sistem cu un singur circuit al unui obiect real

Calculul setărilor ASR folosind metoda Rotach. Funcția de transfer a obiectului de-a lungul canalului principal are forma:

W(s) aproximativ =1*e -6* s /13,824*s 3 +17,28*s 2 +7,2*s+1

În programul Linreg, calculăm parametrii optimi de reglare ai regulatorului PI:

Să modelăm în pachetul SIAM procesele tranzitorii ale unui sistem cu un singur circuit în funcție de influențele de control și perturbatoare.

Schema bloc a unui sistem cu un singur circuit bazat pe acțiunea de control.

Schema bloc a canalului intern pentru acțiunea de control

W(s)=1/(23,04*s 2 +9,6*s+1)

K/S=Kp/T și =0,5582

influență

W(s)=1/(23,04*s 2 +9,6*s+1)

K/S=Kp/T și =0,5582

|

|

Proces de tranziție

Depășire – 20%

Timp de degradare - 20s

Gradul de atenuare – 0,85

3.8 Selectarea și calculul funcției de transfer a unui obiect echivalent

Coeficienții de reglare pentru controlerul P1 sunt calculați ca setări pentru circuitul intern. Coeficienții de reglare pentru controlerul P2 sunt calculați folosind funcția de transfer a obiectului echivalent.

Comparând timpul de dezintegrare al proceselor tranzitorii ale circuitelor interne și principale, determinăm că Weq corespunde formei: W eq (s) = W rev (s)/W rev1 (s),

unde W aproximativ (s)=1*e -6*s /(13,824*s 3 *17,28*s 2 +7,2*s+1),

(s)=1/(23,04*s 2 +9,6*s+1).

Dupa calcule obtinem:

W eq (s)=(23,04*s 2 +9,6*s+1)*e- 6* s /(13,824*s 3 *17,28*s 2 +7,2*s+1)

Calculul setărilor optime ale regulatorului extern În programul Linreg, intrăm în funcția de transfer a obiectului echivalent și obținem valorile setărilor optime ale controlerului P2.

În pachetul Siam simulăm procese tranzitorii bazate pe control și influențe perturbatoare.

Proces de tranziție

Depășire – 57%

Timp de degradare - 150s

Rata de atenuare – 0,91

Schema bloc a sistemului în cascadă conform

1. W(s)=1/(13,824*s 3 *17,28*s 2 +7,2*s+1)

2. W(s)=1/(23,04*s 2 +9,6*s+1)

4. K/S=Kp/T și =0,5582

6. K/S=Kp/T și =0,107

Schema bloc a unui sistem combinat fără compensator

1.W(s)=1/(9*s 2 +6*s+1)

3.K/S=Kp/T și =0,0916

4.W(s)=1/(13,824*s 3 *17,28*s 2 +7,2*s+1)

|

|

Proces de tranziție

Depășire – 87%

Timp de dezintegrare - 65s

Rata de atenuare –0,95

3.9 Sistem de control combinat cu influență suplimentară aplicată intrării controlerului

Să determinăm funcția de transfer a filtrului după formula: Wф(s)=Wоv(s)/(Wоb(s)*Wр(s)), unde Wоо (s) este funcția de transfer a canalului prin perturbare , Wоb (s) este obiectul funcției de transfer, W р (s) - funcția de transfer a controlerului,

Găsim valorile funcției de transfer al filtrului pentru frecvența zero: A f (0)=A ov (0)/(A rev (0)*A r (0))=0 F f (0)=F ov (0)-(F aproximativ (0)+Fp (0))=90

Găsiți valorile funcției de transfer a filtrului pentru frecvența de rezonanță (w=0,14544):

A f (w)=A ov (w)/(A rev (w)*A r (w))=0,769/(0,816*0,851)=1,13

F f (w)=F ov (w)-(F despre (w)+F r (w))=-46-(-53+(-76))=83

Ca compensator de perturbații folosim o legătură diferențială reală: W k (s)=K in *T in (s)/(T in (s)+1)

Coordonatele compensatorului sunt determinate geometric.

T în =(1/w)*sqrt(OS/DS)=1,018

Să modelăm circuitul unui sistem combinat cu un compensator în pachetul SIAM.

|

|

Schema bloc a unui sistem combinat cu un compensator

1.W(s)=1/(9*s 2 +6*s+1)

3.K=1,018, T=1,018

5.K/S=Kp/Ti=0,0916

8.W(s)=1/(13,824*s 3 *17,28*s 2 +7,2*s+1)

|

|

Proces de tranziție

Depășire – 56%

Timp de degradare - 70s

Rata de atenuare –0,93

3.10 Analiza tranzitorie

3.10.1 Analiza tranzitorie a modelului

Pentru a face o analiză, este alcătuit un tabel rezumativ al proceselor tranzitorii

Pe baza datelor obținute în urma calculelor, putem concluziona că un ACP în cascadă fără compensator de perturbații face față mai bine reglementării.

3.10.2 Analiza proceselor tranzitorii ale unui obiect real

Pe baza datelor obținute în urma calculelor, putem concluziona că un ASR în cascadă cu un compensator de perturbații face față mai bine reglementării.

11. Lista dosarelor

VIT1 – curba de accelerație pentru canalul principal

VIT2 - curba de accelerare a canalului intern

VIT3 - curba de accelerație de-a lungul canalului de perturbare

VIT_1 - curba de accelerație aproximativă pentru canalul principal

VIT_2 - curba de accelerație aproximativă de-a lungul canalului intern

VIT_3 - curba de accelerație aproximativă de-a lungul canalului de perturbare

S_ODN_U – schema bloc a unui sistem de control cu o singură buclă

S_ODN_V - schema bloc a unui sistem cu o singură buclă bazat pe perturbație

S_VN_U - schema bloc a canalului de control intern

S_VN_V - schema bloc a canalului intern prin perturbare

S_KAS_U - schema bloc a unui sistem de control în cascadă

S_KAS_V - schema bloc a unui sistem în cascadă bazat pe perturbare

S_KOM_NO - schema bloc a unui sistem de control combinat

S_KOM_R - schema bloc a unui sistem de perturbații combinat

4. PARTEA ECONOMICA

4.1. Calculul eficienței economice

Costurile de creare a unui produs software constau din costurile de remunerare a dezvoltatorului programului și costurile de plată pentru timpul de calculator la depanarea programului:

Z spp = Z zp spp + Z mv spp + Z general,

unde Z spp este costul creării unui produs software;

Zp spp - costurile forței de muncă pentru dezvoltatorul programului;

Z mv spp - costuri pentru plata timpului de mașină;

· Costuri cu forța de muncă pentru dezvoltatorul programului

Costurile forței de muncă ale unui dezvoltator de program sunt determinate prin înmulțirea intensității forței de muncă pentru crearea unui produs software cu salariul mediu orar al unui programator (ținând cont de coeficientul de contribuții pentru nevoi sociale):

Zp spp = t * T ora .

· Calculul complexității creării unui produs software

Complexitatea dezvoltării unui produs software poate fi determinată după cum urmează:

t = t O + t d + t din

unde t o - costurile forței de muncă pentru pregătirea unei descrieri a sarcinii;

t d - costurile forței de muncă pentru întocmirea documentației sarcinilor;

t de la - costurile forței de muncă pentru depanarea unui program pe un computer în timpul depanării complexe a unei sarcini.

Componentele de cost, la rândul lor, pot fi calculate prin numărul condiționat de operatori Q. În cazul nostru, numărul de operatori din programul depanat Q = 585.

Nu este posibil să se estimeze costurile cu forța de muncă pentru pregătirea unei descrieri de sarcini, deoarece acest lucru se datorează naturii creative a lucrării; în schimb, să estimăm costurile forței de muncă ale studierii descrierii sarcinii, ținând cont de clarificarea descrierii și a calificărilor programatorului, determinate de:

t Și = Q * B /(75...85 * K ),

unde B este coeficientul de crestere a costurilor cu forta de munca datorata

descriere insuficientă a sarcinii, clarificări și

unele îmbunătățiri minore, B=1,2...5;

K este coeficientul de calificare al dezvoltatorului, pt

lucrează până la 2 ani K=0,8;

Datorită faptului că la studierea descrierii acestei probleme au fost necesare multe clarificări și îmbunătățiri în descriere, se ia coeficientul B egal cu 4.

Astfel, primim

t și = 585 * 4/(75 * 0,8) = 39 (persoană-oră).

Costurile forței de muncă pentru depanarea unui program pe un computer pentru depanarea complexă a unei sarcini:

t din = 1.5 * tA din ,

unde t A de la - costurile forței de muncă pentru depanarea unui program pe un computer în timpul depanării autonome a unei sarcini;

tA din = Q /(40...50 * K ) = 585/(45*0,8) = 16,3 (persoană-oră).

Prin urmare, t de la = 1,5*16,3 = 24,5 (persoană-oră).

Calculul costurilor cu forța de muncă pentru întocmirea documentației:

Costurile cu forța de muncă pentru pregătirea documentației pentru sarcină sunt determinate:

t d = t etc. + t inainte de ,

unde t dr - costurile forței de muncă pentru pregătirea materialelor din manuscris;

t to - costuri pentru editare, tipărire și documentare;

t etc. = Q /(150...160 * K ) = 585/(150*0,8) = 4,9 (persoană-oră);

t la = 0,75 * t dr = 0,75*4,9 = 3,68 (persoană-oră);

Prin urmare: t d = 3,68 + 4,9 = 8,58 (persoană-oră).

Deci, putem calcula complexitatea totală a produsului software:

t = 39+8,58+24,5=72,08 (persoană-oră).

4.3.Calculul salariului mediu al unui programator

Salariul mediu al unui programator în condițiile moderne de piață poate varia foarte mult. Pentru a calcula, luăm salariul mediu pe oră, adică

T oră = 110 tenge/oră, adică 17.600 tenge/lună cu o zi de lucru de 8 ore și o săptămână de lucru de 5 zile. Această cifră este apropiată de salariul real al unui programator la întreprinderea în care a fost efectuată munca.

Costul remunerării unui programator constă în salariul programatorului și contribuțiile pentru nevoi sociale. Prin urmare, costurile cu forța de muncă ale programatorului sunt:

Salariu SPP = 72,08*110*1,26=9990,29 tenge.

Costul plății pentru timpul mașinii la depanarea unui program este determinat prin înmulțirea timpului real de depanare a programului cu prețul unei ore de mașină de închiriere:

Z mv spp = C oră * t calculator ,

unde C oră este prețul unei mașini-oră de timp de închiriere, tg/oră;

t computer - timpul real pentru depanarea programului pe un computer;

Calculăm timpul real de depanare folosind formula:

t computer = t la + t de la;

Găsim prețul unei ore de mașină folosind formula:

C oră = Z computer / T computer,

unde Z computer este costul total de operare a unui computer în timpul anului;

T computer - fond de timp real anual al calculatorului, oră/an;

Numărul total de zile dintr-un an este de 365.

Numărul de sărbători și weekenduri este de 119.

Timpul de oprire pentru lucrările de întreținere este definit ca 4 ore de întreținere săptămânală.

Timpul total anual de lucru al PC-ului este:

T computer = 8*(365-119) - 52*4 = 1760 ore.

4.4 Calculul costurilor totale de operare a unui calculator

Costurile totale de operare a unui computer pot fi determinate prin formula

Z eum = (Z am + Z el + Z vm + Z tr + Z pr),

unde Z am - costurile anuale de amortizare, tg/an;

Z el - costuri anuale pentru energia electrică consumată de un calculator, tg/an;

Zvm - costuri anuale pentru materiale auxiliare, tenge/an;

Ztr - costuri reparatii curente calculatoare, tenge/an;

Zpr - costuri anuale pentru alte costuri si cheltuieli generale, tenge/an;

Valoarea cheltuielilor anuale de amortizare este determinată de formula:

Z am = S bila * N am,

unde C bila este valoarea contabilă a computerului, tenge/piesă;

N am - rata de amortizare, %;

Valoarea contabilă a unui PC include prețul de vânzare, costurile de transport, instalarea echipamentului și ajustarea acestuia:

S bal = S piata + Z gura;

unde piața C este valoarea de piață a computerului, tenge/piesă,

Zust - costuri pentru livrarea si instalarea unui calculator, tenge/bucata.

Calculatorul pe care s-a efectuat lucrarea a fost achizitionat la un pret C piata = 70.000 tenge/bucata, costurile de instalare si setare s-au ridicat la aproximativ 10% din costul calculatorului.

Z gura = 10% * Din piata = 0,1 * 70000 =7000 tenge/buc.

C bila = 70000+7000=77000 tenge/buc.

Costul energiei electrice consumate pe an este determinat de formula:

Z el = R el * T computer * S el * A,

unde P computer este puterea totală a computerului,

Cu electricitate - cost de 1 kWh de energie electrică,

A este coeficientul de utilizare intensivă a puterii mașinii.

Conform fișei tehnice a computerului, P computer = 0,22 kW, costul de 1 kWh de energie electrică pentru întreprinderi S el = 5,5 tenge, intensitatea de utilizare a mașinii A = 0,98.

Apoi valoarea estimată a costurilor cu energia electrică:

Se presupune că costurile reparațiilor curente și preventive sunt egale cu 5% din costul computerului:

Z tr = 0,05 * C bila = 0,05*77000 = 3850 tenge.

Costurile materialelor necesare pentru a asigura funcționarea normală a unui PC sunt de aproximativ 1% din costul computerului:

Alte costuri indirecte asociate cu funcționarea unui computer personal constau în taxele de amortizare pentru clădiri, costul serviciilor organizațiilor terțe și se ridică la 5% din costul computerului:

Zpr = 0,05*77000 = 3850 tenge.

Astfel, Z mv spp = 19250 + 2087 + 770 + 3850 + 3850 = 29807 tenge.

Costurile cu salariile pentru personalul de serviciu constau în salarii de bază, salarii suplimentare și deduceri pentru salarii:

Zp = Z salariu principal + Z salariu suplimentar + Z salariu raport.

Cuantumul salariului de bază se stabilește pe baza numărului total de salariați din stat:

Salariu de baza = 12* å Z i okl ,

unde Z i okl este tariful celui de-al i-lea angajat pe lună, tenge.;

Personalul de întreținere ar trebui să includă un inginer electronic cu un salariu lunar de 16.000 tenge. si un electrician cu un salariu de 14.000 de tenge.

Apoi, ținând cont că acest personal deservește 10 mașini, avem costuri pentru salariul de bază al personalului de service: 3 salariu de bază = 12*(16000+ 14000)/10 = 36000 tenge.

Cuantumul salariului suplimentar este de 60% din salariul de bază: Z salariu suplimentar = 0,6 * 36000 = 21600 tenge.

Cuantumul deducerilor pentru nevoi sociale este de 26% din valoarea salariilor suplimentare și de bază:

Raport salarial = 0,26*(36000+21600) = 14976 tenge

Atunci costurile anuale pentru salariile personalului de serviciu vor fi: Zp = 36000+ 21600 +14976 = 72576 tenge.

Costurile totale de operare a unui computer timp de un an vor fi:

Calculator Z = 72576+19250+2087+770+3850+3850= 102383 tenge.

Atunci prețul unei ore-mașină de timp închiriat va fi

C oră = 102383/ 1760 = 58,17 tenge

Și costul plății pentru timpul de mașină va fi:

Z mv spp = 58,17* 28,18 = 1639,23 tenge.

Cheltuielile generale sunt cheltuielile pentru iluminat, încălzire, utilități etc. Acestea sunt luate egale cu o treime din salariul de bază al dezvoltatorului programului, adică. 1885.8 tenge.

Apoi costurile creării unui produs software vor fi:

Z spp = Z zp spp + Z mv spp + Z total

Z sp =9990,29+1639,23+1885,8=13515,32 tenge.

· Calcule costuri înainte de implementarea programului.

Această metodă de calcul a eficienței economice a fost aplicată exemplului de dezvoltare, implementare și exploatare a unui sistem informațional și a fost realizată de un grup de oameni format din 1 asistent, dar această persoană lucrează cu 1,5 ori mai mult.

Costurile rezolvării unei probleme fără a utiliza un program sunt calculate folosind formula:

Zdvs. = ZP epom,

unde salariul epom este salariul asistentului pentru o jumătate de lună;

Salariul asistentului, ținând cont de calculul manual, este determinat de formula:

Salariu= Q * N +De la,

unde Q este salariul acestui angajat;

N – numărul de angajați;

Din – deduceri pentru nevoi sociale (26%).

Salariul asistentului – 24.000 tenge.

Salariul lunar al unui angajat la 1,5 rate va fi determinat:

Z motor cu ardere internă = 12000+12000*0,26+6000+6000*0,26=22680 tenge.

Costurile pentru dezvoltarea și implementarea sistemului informațional vor fi: Zspp = 13515,32 tenge.

Costurile totale după implementarea pachetului software sunt determinate: Z pvs. = Zspp + ZP op,

Salariu op – salariul operatorului pentru o jumătate de lună care va deservi acest program.

Salariul operatorului (0,5 din rata asistentului) va fi de 6.000 tenge.

Z pvs. = 13515,32+6000=19515,32 tenge.

Calcularea economiilor de costuri

Economiile de costuri din implementarea pachetului software sunt determinate de:

E = Z motor cu ardere internă - Zpvs,

unde Zdvs – costuri înainte de implementarea sistemului;

Z pvs - costuri după implementarea sistemului.

E = 22680-19515,32 = 3164,68 tenge.

Perioada de rambursare a pachetului software:

T ok = S/E,

unde C este costul dezvoltării și implementării sistemului;

Economii de costuri electronice din implementare.

T ok = 19515,32/3164,68 = 6,2 luni

Indicatorii de eficiență economică ai tezei „Manager stație de lucru” conduc la aceeași concluzie despre introducerea unui sistem informațional, care va permite obținerea unui efect economic.

Rezultatul implementării programului a fost o reducere a costurilor, o reducere a nivelurilor de personal și o economie de timp pentru a putea rezolva problemele descrise mai sus. Perioada de rambursare pentru implementarea sistemului informatic a fost de numai 6,2 luni.

De asemenea, se poate observa că automatizarea locurilor de muncă în structurile comerciale a devenit în ultima perioadă tot mai răspândită. În prezent, munca companiilor depinde nu numai de un management priceput, personal bun și resurse financiare suficiente, ci și de nivelul de informatizare și automatizare a activităților companiei. Utilizarea sistemelor automatizate pentru gestionarea activităților de afaceri ale unei companii oferă asistență semnificativă în luarea deciziilor corecte și în timp util.

5. SECURITATEA MUNCII ȘI A MEDIULUI

Securitatea muncii (SO) este un sistem de acte legislative, socio-economice, organizatorice, tehnice, igienice, de tratament și măsuri preventive care asigură securitatea, sănătatea și performanța unei persoane în procesul de muncă.

Sarcina sănătății în muncă este de a minimiza probabilitatea de rănire sau îmbolnăvire a lucrătorului, asigurând în același timp confort și productivitate maximă. Condițiile reale de producție sunt caracterizate de factori periculoși și nocivi. Factorii de producție periculoși sunt factori al căror impact asupra unui lucrător în anumite condiții duce la vătămări sau alte boli profesionale. Un factor de producție dăunător este cel al cărui impact asupra unui lucrător în anumite condiții duce la îmbolnăvire sau scăderea performanței. Periculoase - părți în mișcare ale mecanismelor, corpuri fierbinți. Nociv - aer, impurități din el, căldură, iluminare insuficientă, zgomot, vibrații, laser ionizant și radiații electromagnetice.

Actele legislative și de reglementare ale OT.

Legislația privind securitatea muncii reflectă următoarele reguli și reglementări: reguli de organizare a securității muncii la întreprinderi; reguli privind tuberculoza și salubritatea industrială; norme care asigură protecția individuală a lucrătorilor împotriva bolilor profesionale; reguli și reglementări pentru protecția specială a muncii a femeilor, tinerilor și persoanelor cu capacitate de muncă redusă; normele legale care prevăd răspunderea pentru încălcarea legislaţiei privind protecţia muncii.

Sistem de control OT pentru o întreprindere industrială.

Legislația muncii în vigoare stabilește că directorul și inginerul șef sunt responsabili de organizarea muncii la întreprindere. Pentru departamente, această responsabilitate este atribuită șefilor de ateliere, secții și servicii. Supravegherea directă a OT este efectuată de către inginerul șef.

În scopul securității și sănătății în muncă, Codul Muncii atribuie administrației întreprinderii următoarele atribuții:

Conducerea unui instructor în TB, salubritate industrială și securitate la incendiu;

Organizarea muncii privind selecția profesională a angajaților;

Monitorizarea conformității de către angajații întreprinderii cu toate cerințele și instrucțiunile de siguranță a muncii.

Există mai multe tipuri de briefing: introductiv, primar la locul de muncă, secundar, neprogramat, în curs. Toți noii intrați în întreprindere, precum și persoanele detașate, trebuie să urmeze cursuri de pregătire. Inginerul șef oferă instrucțiuni.

Primarul la locul de muncă se efectuează cu toți cei care au intrat la locul de muncă. Secundar - nu mai puțin de șase luni mai târziu. Scopul său este de a restabili memoria lucrătorului cu privire la regulile de siguranță, precum și de a analiza încălcări specifice.

Neprogramat se efectuează atunci când este introdus un proces tehnologic, reguli de siguranță sau când se introduc echipamente noi.

Briefing-ul de rutină se efectuează cu angajații întreprinderii, înainte de muncă, li se eliberează acces la comanda de lucru.

Selecția profesională este importantă pentru siguranța muncii, al cărei scop este identificarea persoanelor care, datorită caracteristicilor lor fizice, nu sunt potrivite pentru participarea la procesul de producție. În plus, este importantă respectarea instrucțiunilor de securitate a muncii, care sunt elaborate și aprobate de către administrația întreprinderii împreună cu sindicatul. Serviciul de securitate a muncii joacă un rol deosebit în organizarea muncii pentru prevenirea accidentelor.

În condițiile producției moderne, măsurile individuale de îmbunătățire a condițiilor de muncă sunt insuficiente, astfel încât acestea sunt realizate cuprinzător, formând un sistem de management al siguranței muncii (OSMS) - o combinație între un obiect de control și o parte de control conectată prin canale de transmitere a informațiilor. Obiectul managementului este siguranța muncii la locul de muncă și se caracterizează prin impactul persoanelor cu obiecte și unelte.

Starea obiectelor de control este determinată de parametrii de intrare - factori care afectează siguranța muncii (X 1,...,X n). Acestea includ siguranța structurală, siguranța procesului tehnologic, parametrii igienici ai mediului de producție și factorii socio-psihologici. Deoarece condițiile reale de producție nu sunt absolut sigure, caracteristica de ieșire a sistemului este un anumit nivel de siguranță (Y=f(X 1,...,X n)). Ieșirile obiectelor de control sunt conectate printr-un sistem de colectare și procesare a informațiilor cu intrările părții de control. Informațiile despre abaterile de la siguranța normală a muncii și factorii potențial periculoși identificați în timpul procesului de control sunt transmise organului de conducere pentru analiză și luare a deciziilor care vizează reglementarea parametrilor de control ai intrărilor obiectului de control. Astfel, SUBT funcționează pe principiul feedback-ului și în același timp se efectuează controlul autonom în buclă închisă. SUBT este un element al unui sistem de management de ordin superior (Ministerul Economiei Naționale). Prin urmare, la intrarea sistemului de control se primesc informații externe: legislative, directive, normative.

|

|

Influența microclimatului asupra oamenilor în condiții industriale.

Una dintre condițiile necesare pentru o muncă sănătoasă și foarte productivă este asigurarea aerului curat și a condițiilor meteorologice normale în zona de lucru a incintei, adică. într-un spațiu de până la 2 metri deasupra nivelului podelei. Compoziție favorabilă a aerului: N2 - 78%, O2 - 20,9%, Ar + Ne - 0,9%, CO2 - 0,03%, alte gaze - 0,01%. O astfel de compoziție a aerului este rară, deoarece din cauza proceselor tehnologice apar substanțe nocive în aer: vapori de solvenți lichizi (benzină, mercur), gaze care apar în timpul procesului de turnare, sudare și tratare termică a metalului. Praful se formează ca urmare a strivirii, spargerii, transportului, ambalării, ambalării. Fumul se formează ca urmare a arderii combustibilului în cuptoare, se formează ceață la utilizarea fluidelor de tăiere. Substanțele nocive pătrund în organism în principal prin tractul respirator și sunt clasificate drept factori de producție periculoși și nocivi. Pe baza naturii impactului lor, substanțele nocive sunt împărțite în:

În general toxic. Ele provoacă otrăvirea întregului corp cu CO, compuși cu cianuri, Pb, Hg).

Enervant. Provoacă iritații ale căilor respiratorii și mucoaselor (clor, amoniac, acetonă).

Substante care actioneaza ca alergeni (solventi si lacuri pe baza de compusi nitro).

Mutagenic. Conduce la modificări ale eredității (Pb, Mn, substanțe radioactive).

O serie de substanțe nocive au un efect fibrogen asupra corpului uman, provocând iritații ale mucoasei fără a pătrunde în sânge (praf: metale, plastic, lemn, șmirghel, sticlă). Acest praf este generat în timpul prelucrării metalelor, turnării și matriței. Cel mai mare pericol este reprezentat de praful dispersat fin. Spre deosebire de dispersia grosieră, este suspendată și pătrunde ușor în plămâni. Praful de sudare conține 90% din dimensiunea particulelor< 5мкм, что делает ее особо вредной для организма человека, так как в ее составе находится марганец и хром. В результате воздействия вредных веществ на человека могут возникнуть профессиональные заболевания, наиболее тяжелым из которых является силикоз, который появляется в результате вдыхания двуокиси кремния (SiO 2) в литейных цехах.

Reglarea microclimatului.

Condițiile meteorologice (sau microclimatul) în producție sunt determinate de următorii parametri: temperatura aerului, umiditatea relativă, viteza aerului, presiunea. Cu toate acestea, schimbările de presiune au un impact semnificativ asupra sănătății umane. Necesitatea luării în considerare a parametrilor de bază ai microclimatului poate fi explicată prin luarea în considerare a echilibrului termic dintre corpul uman și mediu. Cantitatea de căldură generată Q de către corpul uman depinde de gradul de încărcare în anumite condiții și poate varia de la 80 J/s (stare de repaus) la 500 J/s (muncă grea). Pentru ca procesele fiziologice normale să apară în corpul uman, este necesar ca căldura generată de organism să fie îndepărtată în mediu. Eliberarea de căldură din corp către mediu are loc ca urmare a conductivității termice umane prin îmbrăcăminte (Q T), convecție a corpului (Q K), radiație către suprafețele înconjurătoare (Q P), evaporare a umidității de la suprafață (Q exp), parțial din căldură este cheltuită pentru încălzirea aerului expirat. Din aceasta rezultă: Q=Q T +Q P +Q K +Q isp +Q V..

Bunăstarea termică normală este asigurată prin menținerea echilibrului termic, în urma căruia temperatura unei persoane rămâne constantă și egală cu 36 ° C. Această capacitate a unei persoane de a menține corpul constant atunci când parametrii de mediu se modifică se numește termoreglare. La temperaturi interioare ridicate, vasele de sânge se dilată, ducând la creșterea fluxului sanguin la suprafața corpului și la creșterea transferului de căldură către mediu. Totuși, la t=35°C în mediu, transferul de căldură prin convecție și radiație se oprește. Când temperatura mediului înconjurător scade, vasele de sânge se îngustează și fluxul de sânge la suprafața corpului încetinește, iar transferul de căldură scade. Umiditatea aerului afectează termoreglarea organismului: umiditatea ridicată (mai mult de 85%) îngreunează termoreglarea datorită evaporării reduse a transpirației, iar prea scăzută (mai puțin de 20%) provoacă uscarea membranei mucoase a tractului respirator. Valoarea optimă a umidității este de 40-60%. Mișcarea aerului are o mare influență asupra bunăstării umane. Într-o cameră fierbinte, ajută la creșterea transferului de căldură din corpul uman și îmbunătățește starea la temperaturi scăzute. În sezonul de iarnă, viteza aerului nu trebuie să depășească 0,2-0,5 m/s, iar vara - 0,2-1 m/s. Viteza aerului poate avea un efect negativ asupra răspândirii substanțelor nocive. Compoziția necesară a aerului poate fi atinsă prin următoarele măsuri:

1) mecanizarea și automatizarea proceselor de producție, inclusiv controlul de la distanță. Aceste măsuri protejează împotriva substanțelor nocive și a radiațiilor termice. Creșterea productivității muncii;

2) utilizarea proceselor și echipamentelor tehnologice care exclud formarea de substanțe nocive. Echipamentele de etanșare care conțin substanțe nocive sunt de mare importanță;

3) protecția împotriva surselor de radiații termice;

4) dispozitive de ventilație și încălzire;

5) utilizarea echipamentului individual de protecție.

Asigurarea siguranței la incendiu și la explozie.

Informații generale despre procesele de ardere, incendii și explozii.

Arderea este o reacție chimică de oxidare însoțită de procese de eliberare de căldură și lumină. Pentru a avea loc arderea este necesară prezența unei substanțe inflamabile, a unui oxidant (O 2, Cr, F, Br, I) și a unei surse de aprindere. In functie de proprietatile amestecului combustibil arderea poate fi omogena (toate substantele au aceeasi stare de agregare) si eterogena.In functie de viteza de propagare a flacarii, arderea poate fi deflationara (de ordinul catorva m/s), exploziva. (» 10 m/s), detonare (» 1000 m/s). Incendiile se caracterizează prin ardere prin deflagrație. Combustie de denatație - în care pulsul de aprindere este transferat de la strat la strat nu datorită conductivității termice, ci datorită unui impuls de presiune. Presiunea din valul de denatație este semnificativ mai mare decât presiunea din timpul exploziei, ceea ce duce la distrugeri severe.

Procesul de ardere este împărțit în mai multe tipuri: flash, ardere, aprindere, ardere spontană și explozie.

Flash - arderea rapidă a unui amestec combustibil care nu este însoțită de formarea de gaze comprimate atunci când se introduce în el o sursă de aprindere. În acest caz, cantitatea de căldură generată în timpul unui proces flash pe termen scurt este insuficientă pentru a continua arderea.

Arderea este fenomenul de ardere care are loc sub influența unei surse de aprindere.

Aprinderea este un incendiu însoțit de apariția unei flăcări. În același timp, restul substanței combustibile rămâne rece.

Arderea spontană este fenomenul de creștere bruscă a vitezei reacțiilor termice într-o substanță, ducând la ardere în absența unei surse de aprindere. În acest caz, oxidarea are loc datorită combinației de aer o2 și o substanță încălzită datorită căldurii reacției chimice de oxidare. Arderea spontană este apariția spontană a unei flăcări. O explozie este arderea unei substanțe, însoțită de eliberarea unei cantități mari de energie.

Cauzele incendiilor în întreprinderi. Întreprinderile din industriile radio-electronice și inginerie mecanică se caracterizează printr-un risc crescut de incendiu, deoarece Ele se caracterizează prin complexitatea proceselor de producție și o cantitate semnificativă de substanțe foarte inflamabile și combustibile. Principala cauză a incendiilor la o întreprindere este o încălcare a procesului tehnologic. Elementele de bază ale protecției împotriva incendiilor sunt determinate de GOST „Siguranța la incendiu” și „Siguranța la explozie”. Aceste standarde permit o astfel de frecvență a incendiilor și exploziilor încât probabilitatea apariției acestora<10 -6 . Мероприятия по пожарной профилактике подразделяются на организационные, технические и эксплуатационные. Организационные мероприятия предусматривают правильную эксплуатацию машин, правильное содержание зданий и противопожарный инструктаж рабочих и служащих. К техническим мероприятиям относятся соблюдение противопожарных норм, правил при проектировании зданий, при устройстве электропроводки, отопления, вентиляции и освещения. Мероприятия режимного характера - запрещение курения в неустановленных местах, производство сварных и огнеопасных работ в пожароопасных помещениях. Эксплуатационные мероприятия - профилактические осмотры, ремонт и испытания технологического оборудования.

Măsuri de protecție împotriva incendiilor pentru proiectarea întreprinderii.

O clădire este considerată a fi proiectată corespunzător dacă, împreună cu abordarea cerințelor funcționale, sanitare și tehnice, sunt asigurate condițiile de securitate la incendiu. În conformitate cu GOST, toate materialele de construcție sunt împărțite în trei grupuri în funcție de inflamabilitate:

Ignifugă, nu se aprinde sau nu se carbonizează sub influența focului și a temperaturilor ridicate (metale și materiale de origine minerală);

Dificil de aprindere, capabil să se aprindă și să ardă sub influența unei surse externe de aprindere (structuri din lemn acoperite cu un strat ignifug);

Combustibil, capabil să ardă independent după îndepărtarea sursei de aprindere.

În cazul unui incendiu, structurile se pot încălzi până la temperaturi ridicate, se pot arde și se pot dezvolta prin fisuri, ceea ce poate duce la incendii în încăperile adiacente.

Capacitatea unei structuri de a rezista efectelor focului pentru o perioadă de timp menținând proprietățile operaționale se numește rezistență la foc. Rezistența la foc a unei structuri se caracterizează printr-o limită de rezistență la foc, care este timpul în ore de la începerea încercării structurii până când apar fisuri în ea, găuri prin care pătrund produsele de ardere. În funcție de limita de rezistență la foc, clădirile sunt împărțite pe 5 niveluri. Rezistenta la foc a unei cladiri poate fi crescuta prin placarea si tencuirea partilor metalice ale structurii. Când se confruntă cu o coloană de oțel cu plăci de gips-carton de 6-7 cm grosime, limita de rezistență la foc crește de la 0,3 la 3 ore. Unul dintre mijloacele eficiente de protejare a lemnului este impregnarea cu antipirine. Zonarea teritoriului constă în gruparea într-un complex separat de obiecte legate în scop funcțional și pericol de incendiu. În acest caz, încăperile cu risc crescut de incendiu ar trebui să fie situate pe partea sub vânt. Deoarece Cazanele și turnătoriile sunt cauzele incendiului, așa că sunt situate în aval de vânt ale depozitelor deschise cu substanțe inflamabile. Pentru a preveni răspândirea incendiului de la o clădire la alta, între ele sunt instalate întrerupătoare de incendiu. Cantitatea de căldură transferată de la un obiect care arde la o clădire învecinată depinde de proprietățile materialelor combustibile, de temperatura flăcării, de mărimea suprafeței radiante, de prezența barierelor de incendiu, de poziția relativă a clădirilor și de condițiile meteorologice. La determinarea locației unei spargeri de incendiu se ia în considerare gradul de rezistență la foc al clădirii. Barierele de incendiu sunt folosite pentru a preveni răspândirea incendiului. Acestea includ: pereți, pereți despărțitori, uși, porți, trape, tavane. Pereții de incendiu trebuie să fie fabricați din materiale ignifuge cu o rezistență la foc de cel puțin ore. Și ferestre și uși cu o rezistență la foc de cel puțin 1 oră. Tavanele nu trebuie să aibă deschideri sau deschideri prin care să poată pătrunde produsele de ardere.

Agenti de stingere a incendiilor si aparate de stingere a incendiilor . În practica de stingere a incendiilor, următoarele principii de stingere a incendiilor sunt cele mai utilizate:

1) izolarea sursei de ardere prin diluare cu gaze neinflamabile până la o concentrație la care arderea se stinge;

2) răcirea locului de ardere;

3) inhibarea intensă a vitezei de reacție chimică în flacără;

4) defecțiune mecanică a flăcării ca urmare a expunerii la un jet puternic de gaz sau apă;

5) crearea unor condiții de barieră împotriva incendiului în care flacăra nu se răspândește prin canale înguste.

Aparat de stingere a incendiilor . Pentru stingerea incendiilor se folosesc stingătoarele și unitățile portabile. Stingătoarele manuale includ spumă, dioxid de carbon, dioxid de carbon-bromoetil și pulbere.

Stingatoarele cu spuma sunt folosite pentru stingerea incendiului si au urmatoarele avantaje: simplitate, usurinta, viteza de activare a extinctorului si ejectia lichidului sub forma de jet. Încărcarea unui stingător cu spumă constă din două părți: acid și alcalin. Întreprinderile folosesc stingătoare cu spumă OHP10. Durata de acțiune - 65 de secunde, raza de acțiune - 8 metri, greutate - 15 kg. Extinctorul este activat prin rotirea mânerului în sus până când se oprește. În același timp, capacul balonului este deschis, apoi extinctorul este întors cu capul în jos, drept urmare acidul este turnat în cilindru și are loc o reacție chimică. CO2 format în acest caz provoacă spumare a lichidului, creează o presiune de 1000 kPa în cilindru și ejectează lichidul sub forma unui jet de spumă din cilindru.

Alarma de incendiu . Capacitatea de a stinge rapid un incendiu depinde de notificarea în timp util a unui incendiu. Un mijloc comun de notificare este comunicarea telefonică. De asemenea, un tip rapid și fiabil de comunicare la incendiu este sistemul electric, care constă din 4 părți: un dispozitiv detector (senzori), care sunt instalați la fața locului și activați automat; o stație de recepție care primește semnale de la destinatar; un sistem de fire care conectează senzorii la stația de recepție; baterii reîncărcabile. Alarmele electrice de incendiu, in functie de schema de conectare cu statia de receptie, pot fi radiale sau inelare. Cu o schemă de fascicule, se realizează o cablare separată de la senzor la stația de recepție, numită fascicul. Fasciculul este format din două fire independente: înainte și înapoi. Într-un circuit inel, toți detectoarele sunt instalate în serie pe un fir comun, ambele capete sunt conectate la dispozitivul de recepție.

Detectoarele automate de incendiu, în funcție de factorul de influență, sunt fum, căldură și lumină. Factorul de fum reacționează la apariția fumului. Termic pentru a crește temperatura aerului din cameră. Lumină - pentru radiația de la o flacără deschisă. Detectoarele termice automate, în funcție de tipul de element sensibil utilizat, sunt împărțite în bimetalice, termocuplu și semiconductor.

Funcționarea oricărui tip de echipament este potențial asociată cu prezența anumitor factori de producție periculoși sau nocivi.

Direcții principale pentru crearea unor condiții de muncă sigure și inofensive.

Obiectivele mecanizării: crearea unor condiții de lucru sigure și inofensive la efectuarea unei anumite operațiuni.

Excluderea unei persoane din lumea muncii este asigurată prin utilizarea RTK, a cărei creare necesită un potențial științific și tehnic ridicat atât în stadiul de proiectare, cât și în cel de fabricație și întreținere, deci costuri de capital semnificative.

GOST 12.2...SSBT

Cerințele vizează asigurarea siguranței, fiabilității și ușurinței în utilizare.

Siguranța mașinii def. incapacitatea de a modifica parametrii tehnologici. parametrii de proces sau de proiectare ai mașinilor, ceea ce elimină posibilitatea apariției unor evenimente periculoase. factori.

Fiabilitatea este determinată de probabilitatea de întrerupere a funcționării normale, ceea ce duce la apariția factorilor periculoși și a situațiilor de urgență (de urgență). În faza de proiectare, fiabilitatea este determinată de alegerea corectă a parametrilor de proiectare, precum și de dispozitivele automate de control și reglare.

Ușurința în utilizare este determinată de starea psihofiziologică a serviciului. personal.

În faza de proiectare, ușurința în utilizare este determinată de alegerea corectă a designului mașinii și de interfața cu utilizatorul proiectată corect.

GOST 12.2.032-78 SSBT. Locul de muncă atunci când se lucrează în timpul ședinței. Cerințe ergonomice generale.

GOST 12.2.033-78 SSBT. Locul de muncă atunci când se efectuează lucrări în picioare. Cerințe ergonomice generale.

Zonele periculoase ale echipamentelor și mijloacele de protecție împotriva acestora

O zonă periculoasă a echipamentului este o unitate de producție în care există potențialul de expunere la factori periculoși și nocivi pentru lucrători și, în consecință, expunerea la factori nocivi care duc la îmbolnăvire.

Pericolul este localizat în jurul pieselor mobile ale echipamentului sau în apropierea surselor de diferite tipuri de radiații.

Dimensiunile zonelor periculoase pot fi constante atunci când distanțele dintre părțile de lucru ale mașinii sunt stabile și variabile.

Mijloacele de protecție împotriva expunerii la zonele periculoase ale echipamentelor se împart în: colective și individuale.

1. Colectiv

1.1 Protectie

1.1.1 staționar (nedemontabil);

1.1.2 mobil (detașabil);

1.1.3 portabil (temporar)

2. Mijloacele de protecție sunt concepute pentru a exclude posibilitatea ca un lucrător să intre într-o zonă periculoasă: zona pieselor conducătoare, zona de radiație termică, zona de radiație laser etc.

3. Siguranță

3.1 prezența unei verigi slabe (fie link in the safety);

3.2 cu restaurarea automată a lanțului cinematic

4 Blocare

4.1 mecanic;

4.2 electrice;

4.3 fotovoltaic;

4,4 radiații;

4,5 hidraulice;

4.6 pneumatice;

4.7 pneumatic

5 Semnalizarea

5.1 după scop (operațional, avertizare, mijloace de identificare);

5.2 prin metoda de transmitere a informațiilor

5.2.1 lumina;

5.2.2 sunet;

5.2.3 combinate

6 Echipamentul de semnalizare este conceput pentru a avertiza și a da un semnal dacă echipamentele care operează într-o zonă periculoasă intră într-o zonă periculoasă.

7 Protecția telecomenzii

7.1 vizual;

Telecomanda 7.2

8. Proiectat pentru îndepărtarea sclavilor. locurile personalului care lucrează cu organismele care asigură supravegherea proceselor sau controlul în afara zonei periculoase. Protecție specială înseamnă că asigură protecție pentru sistemele de ventilație, încălzire și iluminare din zonele periculoase ale echipamentelor.

Gospodărie (nevoi casnice);

Suprafață (precipitații).

Standardizarea conținutului de substanțe nocive din apele uzate

1. sanitar-toxicologic;

2. sanitare generale;

3. organoleptic.

1. toxicologic;

2. pescuit.

1. extrem de periculos;

2. deosebit de periculos;

3. moderat periculos;

4. cu risc redus.

Document de reglementare

Protectie litosfera

Deșeuri solide

1.Metale: negru; colorat; prețios; rar

2. Nemetale: zgura; hârtie; cauciuc; lemn; materiale plastice; ceramică; nămol; sticlă; textile

Deșeuri lichide

1 Nămol de epurare;

2Deșeuri de lichide de lubrifiere și răcire;

3 Precipitări chimice;

Impact negativ asupra naturii

1.1 contaminarea teritoriului (modificări ale compoziției fizice și chimice a solurilor, formarea de pericole chimice și biologice datorită faptului că nu toate deșeurile sunt îngropate la locul potrivit, în special deșeurile radioactive);

2 Indirect

2.1distrugerea acoperirii verzi, distrugerea peisajului;

2.2dezvoltarea suplimentară de neînlocuit a resurselor minerale care se adresează nevoilor societății.

Protecția hidrosferei

Fiecare structură industrială are un sistem de alimentare cu apă și canalizare. Se preferă un sistem de alimentare cu apă reciclată (adică o parte din apă este utilizată în operațiuni tehnice, purificată și reintrată, iar o parte este evacuată.

Sistemul de drenaj include un sistem de canalizare, care include dispozitive, inclusiv cele de epurare. Există 3 tipuri de ape uzate pe teritoriul întreprinderii:

Productie (procese tehnice);

Gospodărie (nevoi casnice);

Suprafață (precipitații).

Pentru rezervoarele de băut și culturale, există 3 LPV-uri:

4. sanitar-toxicologic;

5. sanitare generale;

6. organoleptic.

Pentru rezervoarele de pescuit 2 LPV:

3. toxicologice;

4. pescuit.

Elementul principal al legislației apei și sanitare este concentrația maximă admisă în apă. Toate insulele sunt subdivizate în funcție de concentrația maximă admisă:

5. extrem de periculos;

6. deosebit de periculos;

7. moderat periculos;

8. cu risc scăzut.

Proprietăți organoleptice - caracterizate prin prezența mirosului, gustului, culorii, turbidității.

Document de reglementare

SN 46.30-88. Standarde și reguli sanitare pentru protecția apelor de suprafață împotriva poluării.

Deșeurile sunt generate ca în timpul execuției. proces tehnologic și după încheierea duratei de viață a echipamentelor, dispozitivelor, VT, echipamentelor etc.

Toate tipurile de deșeuri care sunt generate în acest caz sunt împărțite în grupe: solide, lichide.

Deșeuri solide

3.Metale: negru; colorat; prețios; rar

4. Nemetale: zgura; hârtie; cauciuc; lemn; materiale plastice; ceramică; nămol; sticlă; textile

Deșeuri lichide

4 Namol de canalizare;

5Deșeuri de lubrifianți și lichide de răcire;

3.1 contaminarea teritoriului (modificări ale compoziției fizice și chimice a solurilor, formarea de pericole chimice și biologice datorită faptului că nu toate deșeurile sunt îngropate la locul potrivit, în special deșeurile radioactive);

4 Indirect

4.1 distrugerea acoperirii verzi, distrugerea peisajului;

CONCLUZIE

Impactul aplicat sistemului de control automat determină o modificare a variabilei controlate. Modificarea cantității controlate în timp determină procesul tranzitoriu, a cărui natură depinde de influența și de proprietățile sistemului.

Fie că sistemul este un sistem de urmărire, a cărui ieșire trebuie să reproducă cât mai exact posibil legea modificării semnalului de control sau un sistem automat de stabilizare, în care, indiferent de perturbare, variabila controlată trebuie menținută la un anumit nivel, procesul tranzitoriu este reprezentat de o caracteristică dinamică prin care se poate judeca calitatea sistemelor de lucru.

Orice impact aplicat sistemului determină un proces tranzitoriu. Cu toate acestea, luarea în considerare include de obicei acele procese tranzitorii care sunt cauzate de influențe tipice care creează condiții pentru o identificare mai completă a proprietăților dinamice ale sistemului. Influențele tipice includ semnale de tip salt și tip pas care apar, de exemplu, atunci când sistemul este pornit sau când sarcina se modifică brusc; semnale de impact, care sunt impulsuri de scurtă durată în comparație cu timpul procesului de tranziție.

Pentru a îndeplini eficient sarcina de reglare în diferite condiții de funcționare în schimbare, sistemul trebuie să aibă o anumită marjă de stabilitate (specificată).

În sistemele de control automate stabile, procesul tranzitoriu se estompează în timp și apare o stare de echilibru. Atât în modul tranzitoriu, cât și în starea staționară, variabila controlată de ieșire diferă de legea dorită a schimbării printr-o anumită valoare, care este o eroare și caracterizează acuratețea îndeplinirii sarcinilor atribuite. Erorile la starea de echilibru determină acuratețea statică a sistemului și sunt de mare importanță practică. Prin urmare, la elaborarea specificațiilor tehnice pentru proiectarea unui sistem de control automat, cerințele pentru precizia statică sunt evidențiate separat.

De mare interes practic este comportamentul sistemului în procesul tranzitoriu. Indicatorii procesului de tranziție sunt timpul procesului de tranziție, depășirea și numărul de oscilații ale variabilei controlate în jurul liniei valorii constante în timpul procesului de tranziție.

Indicatorii procesului tranzitoriu caracterizează calitatea sistemului de control automat și sunt una dintre cele mai importante cerințe pentru proprietățile dinamice ale sistemului.

Astfel, pentru a asigura proprietățile dinamice necesare, sistemele automate de control trebuie să fie supuse cerințelor privind marja de stabilitate, acuratețea statică și calitatea procesului tranzitoriu.

În cazurile în care influența (de control sau perturbare) nu este un semnal tipic și nu poate fi redusă la unul tipic, adică atunci când nu poate fi considerată ca un semnal cu o funcție dată de timp și este un proces aleatoriu, caracteristicile probabilistice sunt introduse în considerare. De obicei, puterea dinamică a sistemului este evaluată folosind conceptul de eroare pătratică medie. În consecință, în cazul sistemelor de control automate sub influența proceselor staționare aleatorii, pentru a obține proprietățile dinamice dorite ale sistemului, este necesar să se impună anumite cerințe asupra valorii erorii pătratice medii.

LISTA REFERINȚELOR UTILIZATE

1. Mesajul președintelui Republicii Kazahstan Nazarbayev N.A. locuitorilor Kazahstanului „Nou deceniu - nouă redresare economică - noi oportunități pentru Kazahstan”, Astana: YURIST.2010;

2. Klyuev A.S., Glazov B.V., Dubrovsky A.Kh. Proiectarea sistemelor de automatizare a proceselor. M.: Energie, 1980.-512 p.

3. РМ4-2-78. Sisteme de automatizare a proceselor. Circuite funcționale. Metoda de executare. M.: Proektmontazh Automation, 1978. - 39 p.

4. Golubyatnikov V.A., Shuvalov V.V. Automatizarea proceselor de producție în industria chimică. M.: Chimie, 1985.

5. Plotsky L.M., Lapshenkov G.I. Automatizarea producției chimice. M.: Chimie, 1982. - 250 p.

6. Kuzminov G.P. Fundamentele automatizării și automatizării proceselor de producție. LTA numit după. S.M.Kirova.- L., 1974. - 89 p.

7. Buylov G.P. Orientări pentru finalizarea lucrărilor de curs la cursul „Fundamentele automatizării și automatizării proceselor de producție” LTI PPI.- L., 1974. - 64 p.

8. Kamraze A.I., Fiterman M.Ya. Instrumentare și automatizare. M.: Şcoala superioară, 1980. - 208 p.

9. Smirnov A.A. Fundamentele automatizării producției chimice a celulozei și hârtiei și a lemnului. M.: Industria lemnului, 1974. - 366 p.

10. Dispozitive automate, regulatoare și sisteme informatice. Ed. B.D. Kosharsky. L.: Inginerie mecanică, 1976. - 488 p.

11. Balmasov E.Ya. Automatizarea și automatizarea proceselor pentru producția de plastic și plăci din lemn. M.: Industria lemnului, 1977. - 216 p.

12. Kazakov A.V., Kulakov M.V., Melyushev Yu.K. Fundamentele automatizării și automatizării proceselor de producție. M.: Inginerie mecanică, 1970.- 374 p.

13. Manual de automatizare a întreprinderilor de celuloză și hârtie. Ed. Ceșkovski E.V. şi alţii.M.: Industria lemnului, 1979.-296 p.

14. Manual de automatizare în industria hidroliză, sulfit-alcool și lemn-chimic Sub. ed. Finkel A.I. şi alţii.M.: Industria lemnului, 1976. - 184 p.

15. Firkovich V.S. Automatizarea proceselor tehnologice de producere a hidrolizei. M.: Industria lemnului, 1980.- 224 p.